Изготовление прокладок из фторопласта: нюансы, которые не пишут в учебниках

2025-12-20

Когда говорят про изготовление прокладок из фторопласта, многие представляют себе просто вырезание кружочков из листа. На деле же — это постоянный баланс между химической стойкостью материала и его ?капризным? характером при механической обработке. Фторопласт-4, он же PTFE, не просто так считается королём агрессивных сред, но король этот с памятью формы и ползучестью. Если гайку перетянуть — прокладка поползёт, как пластилин, и герметичность через пару теплосменов канет в лету. Вот об этих подводных камнях и хочу порассуждать.

От выбора заготовки до первой стружки

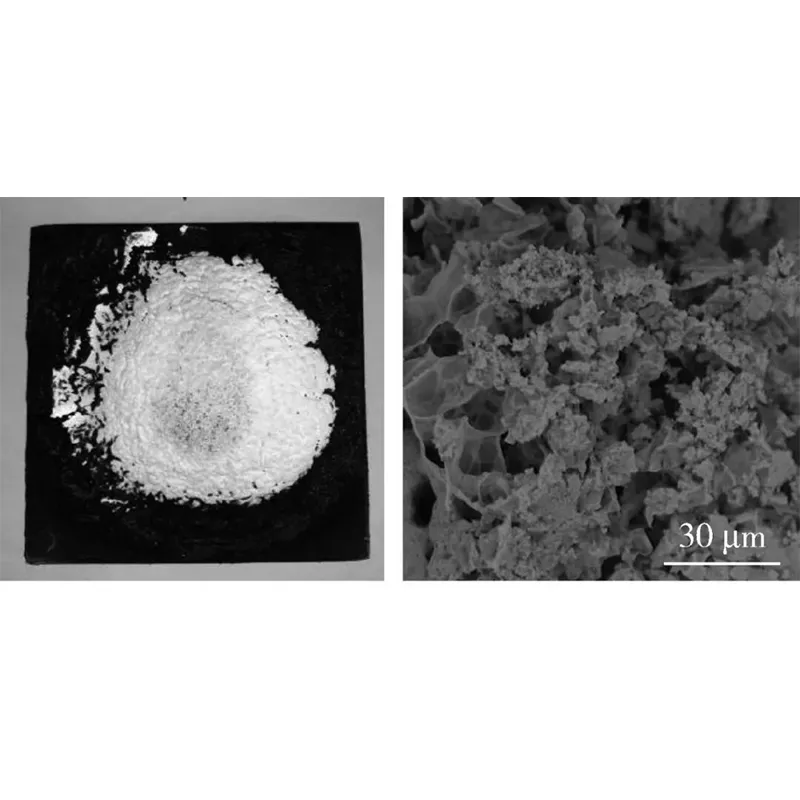

Всё начинается не с чертежа, а с сырья. Важно понимать, для чего прокладка. Стандартный листовой фторопласт бывает разной консистенции — более рыхлый, более плотный. Для пищевой промышленности, допустим, нужен один сорт, для химических насосов с олеумом — уже другой, часто с добавками вроде графита или кокса для снижения ползучести. Мы в своё время на этом обожглись: взяли для кислотных фильтров красивый белый лист, а он в среде с небольшими перепадами температур дал усадку и усушку. Клиент вернул партию. Пришлось разбираться, оказалось, нужен был материал с определённым размером частиц.

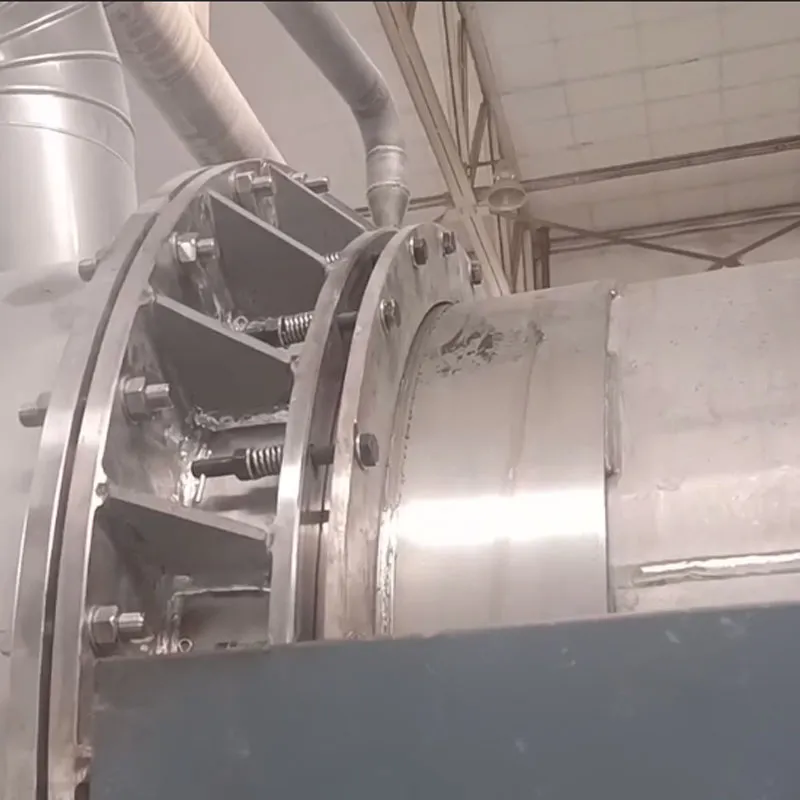

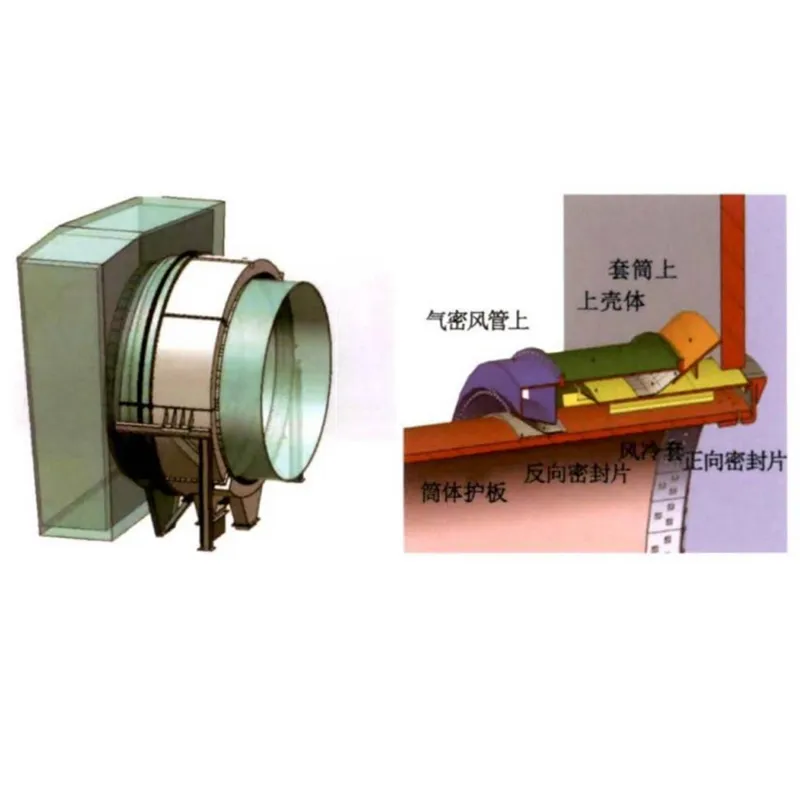

Раскрой — отдельная песня. Лазером резать можно, но края оплавляются, образуется вредная плёнка. Для ответственных соединений, особенно в той же вращающейся печи, где важна чистая геометрия сопрягаемой поверхности, это недопустимо. Поэтому чаще идём старым добрым способом — вырубка на прессах или фрезеровка. Но тут ключевой момент — инструмент. Фторопласт абразивен, обычная сталь для ножей и фрез изнашивается моментально. Только твердосплавные напайки или специальные покрытия. И скорость резания — высокая нельзя, материал начнёт греться и тянуться.

Ещё один нюанс — внутренние напряжения в самой листовой заготовке. Если её неправильно хранили или калибровали, после вырезки прокладка может покоробиться, стать не плоской, а пропеллером. Особенно это критично для крупногабаритных изделий, тех же прокладок под фланцы большого диаметра. Поэтому перед обработкой материал иногда нужно просто вылежать в цеху, акклиматизироваться. Мелочь, а сбой всей сборки может вызвать.

Тонкости обработки и ?нестандарт?

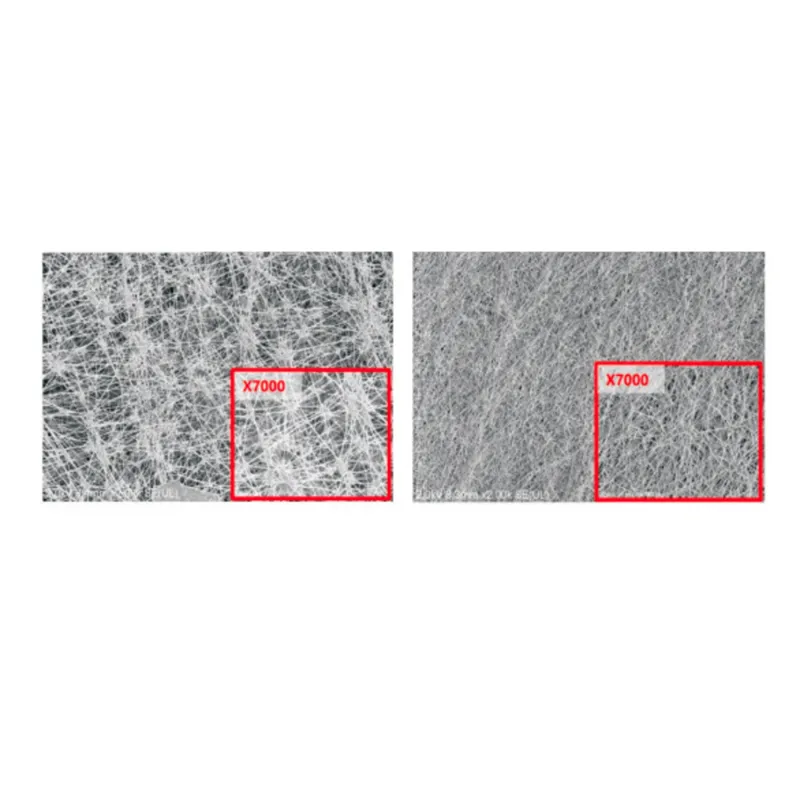

Когда речь заходит о металлических спирально-навитых прокладках с фторопластовым наполнителем — это уже высший пилотаж. Здесь изготовление прокладок из фторопласта пересекается с работой по металлу. Важно не только качество самой ленты из нержавейки, но и плотность навивки, и равномерность заполнения фторопластовой лентой-наполнителем. Если где-то будет пустота — точка потенциальной протечки готова. Контролируем это на разборке случайных образцов из партии.

А вот зубчатые прокладки из фторопласта — штука интересная. Их часто пытаются заменить на простые плоские, но это ошибка. Зуб создаёт намного большее удельное давление в зоне контакта, компенсируя ту самую ползучесть материала. Но сделать этот зуб чистым, без заусенцев и сколов — задача для точного штампа и правильной температуры материала. Холодный фторопласт хрупкий, может треснуть.

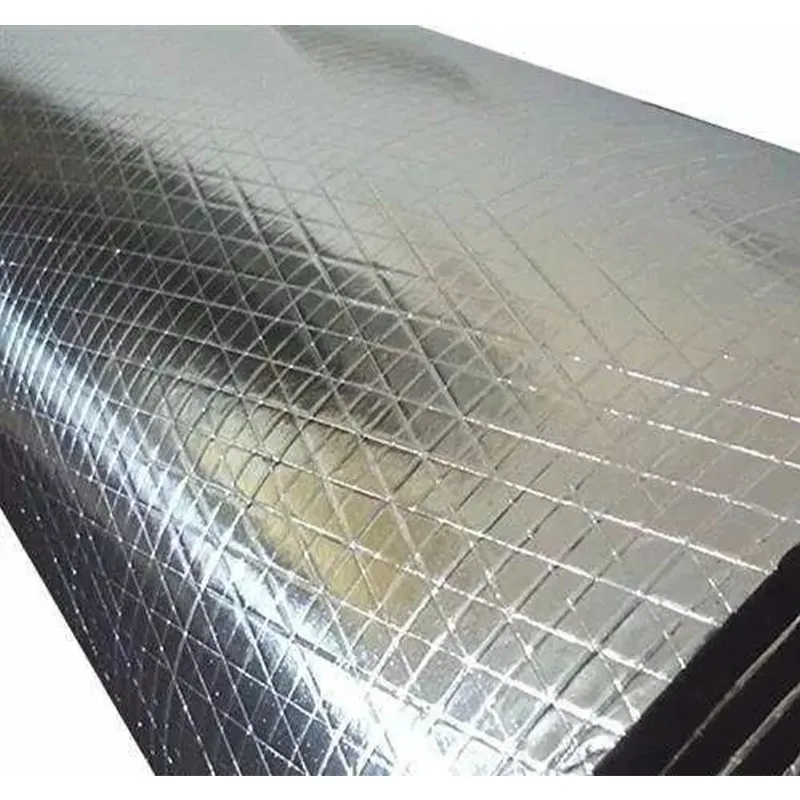

Иногда приходят запросы на комбинированные решения. Например, для того же узла вращающейся печи нужна не просто прокладка, а целый узел с теплоизоляцией. Тут приходится комбинировать: фторопласт для агрессивной среды, потом слой каменной ваты для температуры, и всё это в кожухе. Опыт компании ООО Ланфанг Лецзя Механические Запчасти, чей ассортимент включает и такие комплексные решения, показывает, что успех здесь — в точном расчёте коэффициентов теплового расширения всех компонентов. Сайт www.lejiajx.ru — хороший пример каталога, где видно, как одни продукты логично дополняют другие, от прокладок до изоляционных плит.

Контроль качества: не только штангенциркуль

Геометрию, толщину, шероховатость поверхности — это всё замеряем. Но с фторопластом главные испытания — эксплуатационные. Мы делаем выборочные испытания на стойкость в модельных средах. Не просто ?выдержал/не выдержал?, а смотрим на изменение массы, объёма, твёрдости. Бывает, внешне деталь цела, а материал стал рыхлым и потерял прочность.

Особенно строго смотрим на сварные швы, если делаем изделия не из листа, а из трубы или сложной формы. Сварка фторопласта — это термофен и присадочный пруток. Шов должен быть однородным, без пор и включений. Его потом обязательно фрезеруют вровень с основным материалом. Некачественный шов — первое, что потечёт под давлением.

Упаковка — тоже часть контроля. Фторопласт, особенно белый, маркий. И царапается. Поэтому каждая прокладка, особенно крупная, идёт в отдельную плёночную упаковку или прокладку из крафт-бумаги. Чтобы на объект приехала в том же виде, в каком сошла со станка.

Типичные ошибки заказчиков и монтажников

Самая частая — неправильный подбор марки. Фторопласт — общее название. Есть Ф4, Ф4К20 (с коксом), модифицированные варианты. Для пароводяных трасс один, для концентрированных кислот — другой. Заказчик часто экономит и берёт что подешевле, а потом удивляется, почему прокладка в насосе растворителя потеряла форму.

Вторая ошибка — игнорирование подготовки фланцев. Фторопласт — мягкий. Если поверхность фланца имеет риски, борозды, он в них впечатается, но герметичность будет только по выступам. Нужна правильная шероховатость. И обязательно обезжиривание. Масло или консервационная смазка с фланца могут вступить в реакцию с средой и разрушить материал прокладки по краю.

Момент затяжки — священная корова. Здесь нельзя ?от души?. Используем динамометрические ключи и строгую схему затяжки — крест-накрест, в несколько проходов, с постепенным увеличением момента. После первой же горячей остановки обязательно нужна подтяжка. Многие монтажники ленятся это делать.

Вместо заключения: почему это не конвейер, а штучная работа

В итоге, изготовление прокладок из фторопласта — это не массовый цех, а скорее, участок точной механики с элементами химической технологии. Каждый крупный заказ, особенно для таких отраслей, как производство химического оборудования или модернизация вращающихся печей, требует индивидуального подхода — от выбора марки материала до разработки карты контроля.

Именно поэтому в компаниях, которые занимаются этим серьёзно, как та же ООО Ланфанг Лецзя, ассортимент никогда не ограничивается одними прокладками. Потому что проблема герметизации — комплексная. Иногда нужен не просто лист фторопласта, а целый пакет с графитокомпозитными пластинами или изоляционной конструкцией. Смотришь на их линейку продуктов — и видишь логику: вот прокладка, а вот и материал, чтобы узел рядом с ней не перегрелся.

Так что, если резюмировать грубо: делать из фторопласта кружочки может каждый. А вот сделать из него надёжный барьер между агрессивной средой и окружающим миром — это уже ремесло, построенное на знании материала, умении его обрабатывать и, что не менее важно, на готовности объяснить заказчику, как с этим барьером потом правильно обращаться. Без этого любая, даже идеально вырезанная прокладка, — просто кусок пластика.