Металлические уплотнительные прокладки: не просто кусок металла

2025-12-20

Когда говорят про металлические уплотнительные прокладки, многие представляют себе просто штампованную шайбу. На деле же — это целый класс инженерных изделий, где каждая деталь, от профиля до материала, работает на герметичность в самых жёстких условиях. Основная ошибка — считать их взаимозаменяемыми. Поставил не ту твердость или не тот тип наполнителя в спирально-навитую — и всё, утечка на стыке фланцев под давлением гарантирована. У нас на производстве такое было: пытались сэкономить на прокладках для теплообменника, взяли что-то похожее ?по размеру?. Результат — остановка линии на сутки, потому что пар пошёл не туда. Вот с тех пор и отношусь к ним не как к расходникам, а как к ключевому элементу узла.

От чертежа до реальной детали: где кроется сложность

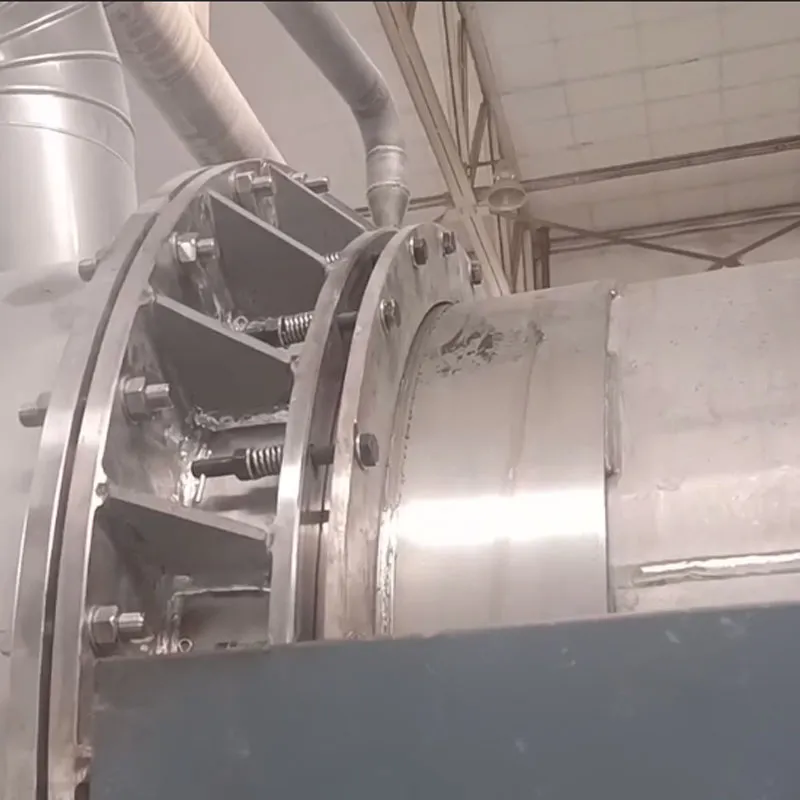

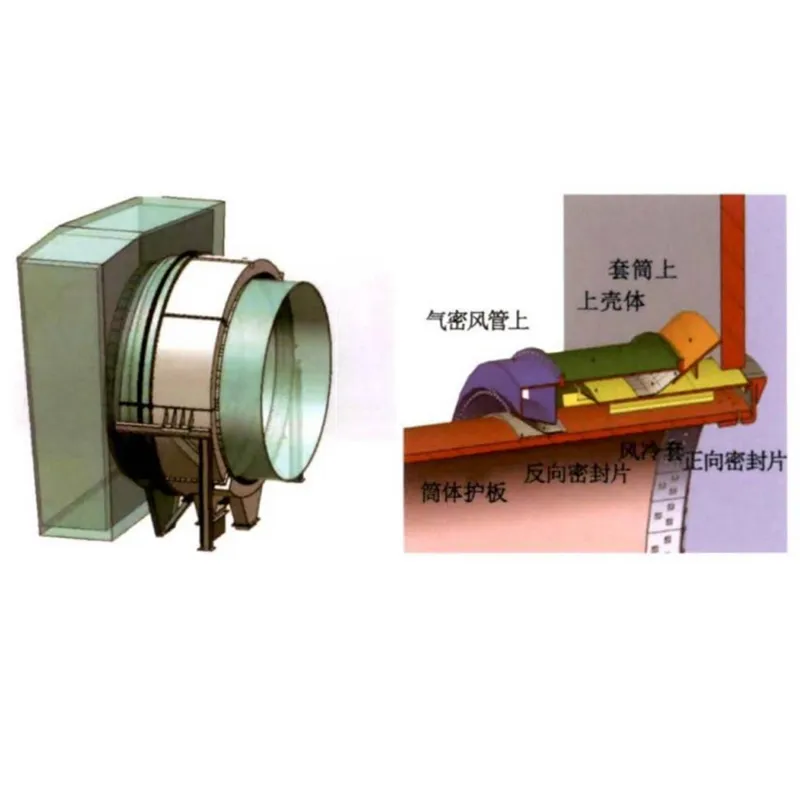

Теория — это одно. Взял ГОСТ, DIN или ASME B16.20, указал тип — зубчатая, овальное или восьмигранное сечение, спирально-навитая. Кажется, просто. Но когда начинаешь работать с реальными фланцами, которые бывают и с мехобработкой не идеальной, и с прошлыми следами старых прокладок, понимаешь, что стандарт — лишь основа. Например, для высоких температур и циклических нагрузок в тех же вращающихся печах классические варианты могут не подойти. Тут уже нужны комбинированные решения, часто с графитовыми или композитными наполнителями, которые дают необходимое уплотнение и остаются пластичными.

Вот смотрите, компания ООО Ланфанг Лецзя Механические Запчасти в своём ассортименте (https://www.www.lejiajx.ru) как раз делает акцент на этом: у них прокладки идут в одной связке с системами для печей — гибкие уплотнения, фрикционные узлы. Это логично. Потому что на практике проблема редко бывает точечной. Негерметичность стыка — это часто следствие совокупности факторов: и прокладка, и правильность затяжки, и состояние фланца, и даже тепловое расширение всей конструкции. Поэтому их подход, когда предлагается не просто деталь, а понимание всего узла, близок к реальным задачам.

Личный опыт: как-то пришлось подбирать прокладку для соединения на линии с агрессивной средой. Нержавейка 304 не подошла — начала корродировать в сварных швах самой прокладки. Перешли на инконель с фторопластовым наполнителем. Казалось бы, мелочь — материал наполнителя. Но именно он обеспечил химическую стойкость, в то время как металлический каркас брал на себя давление. Это к вопросу о том, что выбор — это всегда компромисс между механической прочностью, температурным диапазоном и химической инертностью.

Спирально-навитые (СНП): рабочие лошадки, но не панацея

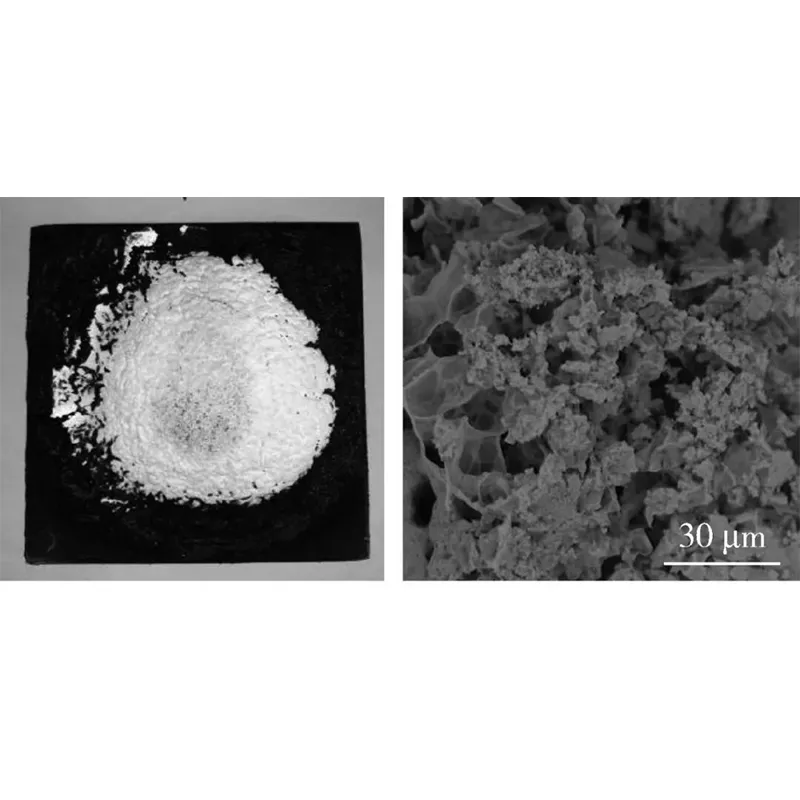

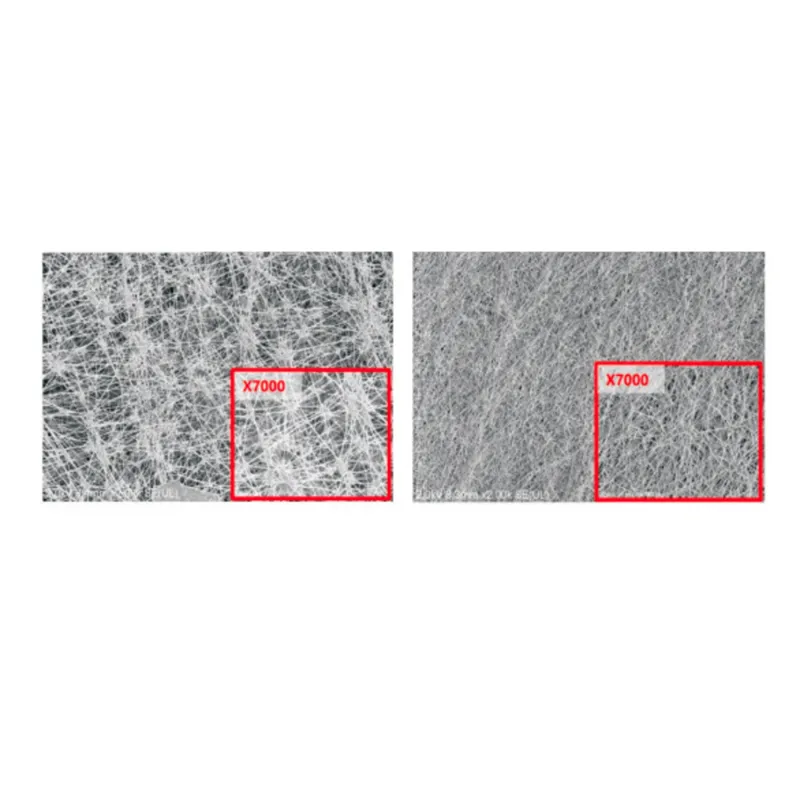

Пожалуй, самый распространённый тип в промышленности — это спирально-навитые прокладки. Универсальны, хорошо компенсируют неидеальность поверхностей. Но и тут своих ?граблей? хватает. Основное — это контроль качества навивки. Если витки уложены неравномерно или плотность разная, уплотнение будет неравномерным. Видел образцы, где в одном месте наполнитель уже выдавился, а в другом — ещё даже не контактировал с поверхностью фланца. Ресурс такой прокладки — в разы меньше.

Ещё один нюанс — правильный выбор уплотняющих колец (центрирующих). Их часто игнорируют, а зря. Они не дают прокладке сместиться при монтаже, особенно на вертикальных фланцах. Без них есть риск перекоса, и тогда о герметичности можно забыть. В ассортименте упомянутой компании Ланфанг Лецзя этот момент, судя по описанию, учтён — они предлагают комплексно и прокладки, и соединительные муфты с фланцами. Это говорит о том, что они мыслят узлами, а не просто продают метизы.

На что ещё смотреть? На состояние внешней оболочки после демонтажа. Если на наружных витках есть явные вмятины или задиры — это сигнал, что либо затяжка была чрезмерной, либо поверхности фланцев требуют шлифовки. Простая замена на новую прокладку без устранения причины проблему не решит. Часто приходится объяснять это механикам на объекте: новая деталь — не волшебная таблетка, монтаж и подготовка поверхностей — это 50% успеха.

Специфика высокотемпературных применений

С вращающимися печами и котлами — отдельная история. Там температуры такие, что многие материалы просто отказывают. Тут в ход идут металлические уплотнительные прокладки из специальных сплавов, часто с графитовыми или карбидокремниевыми вставками. Графит хорош до определённых пределов, в окислительной среде он может ?выгорать?. Карбид кремния — тверже, но и хрупче, боится ударных нагрузок при монтаже.

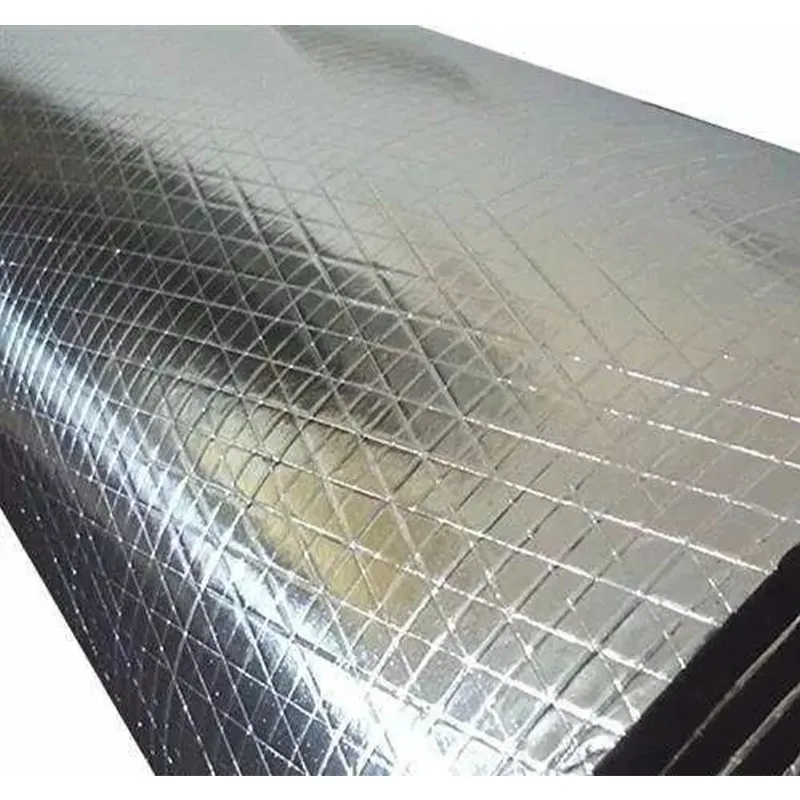

Работая с такими узлами, всегда обращаешь внимание на систему в целом. Например, компания в своём описании продуктов не зря объединяет прокладки с теплоизоляционными материалами (плиты из каменной ваты) и огнезащитными красками. Потому что тепловые потоки и неравномерный нагрев могут деформировать фланцевое соединение, и даже идеальная прокладка не удержит. Иногда решение лежит не в замене уплотнения, а в дополнительной изоляции или изменении конструкции узла для снижения термических напряжений.

Помню случай на цементном заводе. Постоянные течи на стыке газохода. Меняли прокладки — помогalo ненадолго. Оказалось, проблема в том, что сам фланец ?играл? из-за неравномерного прогрева. Поставили более термостойкую прокладку (с композитным наполнителем) плюс добавили дополнительную гибкую секцию в конструкцию, чтобы скомпенсировать перемещения. Течи прекратились. Вывод: нельзя рассматривать уплотнение в отрыве от ?поведения? всего аппарата.

Монтаж и демонтаж: поле для ошибок

Самая качественная прокладка может быть убита на стадии монтажа. Ключевое правило — чистота поверхности. Любая окалина, песчинка, остатки старого графита — это каналы для утечки. Очистка щёткой по металлу — обязательно. Второе — последовательность и момент затяжки болтов. Крест-накрест, в несколько проходов, с контролем динамометрическим ключом. Экономия времени здесь приводит к перекосу и неравномерному сжатию прокладки.

Частая ошибка — повторное использование. С одноразовыми металлическими уплотнительными прокладками, особенно спирально-навитыми или зубчатыми, это категорически нельзя. Они получают пластическую деформацию, профиль ?запоминает? старые неровности. После разборки соединения — только замена на новую. Это железное правило, которое, увы, часто нарушают в погоне за ?экономией?, а потом тратят в разы больше на ликвидацию последствий.

При демонтаже тоже нужно смотреть. Если прокладка прикипела, не стоит её сдирать ломиком — можно повредить посадочную поверхность фланца. Лучше использовать специальные съёмники или аккуратно подрезать. Состояние старой прокладки — отличная диагностика: если износ неравномерный, значит, был перекос; если наполнитель выдавлен только с одной стороны — недостаточная затяжка с противоположного края. Это информация для следующего монтажа.

В сторону ассортимента и логистики

На практике часто бывает так: нужна срочно прокладка нестандартного размера или из специфического сплава. Ждать месяц — не вариант. Поэтому наличие у поставщика не только стандартного ряда, но и возможности оперативно изготовить — огромный плюс. Судя по описанию, ООО Ланфанг Лецзя работает с широким спектром: от стандартных колец до сложных комбинированных и графитокомпозитных вариантов. Это важно. Потому что когда у тебя на складе есть базовые позиции, а под специфику заказа могут оперативно сделать — это снижает простои.

Ещё один момент — сопутствующие материалы. Фильтровальные рукава, огнезащитные краски — это часто нужно на том же объекте, что и прокладки. Когда один поставщик может закрыть несколько смежных потребностей, это упрощает логистику и, что важно, ответственность. Меньше суеты с разными контрактами, координацией. В нашем деле это ценится.

В итоге, выбор металлических уплотнительных прокладок — это не про каталог и цену. Это про понимание условий работы узла, про качество изготовления самой детали, про правильный монтаж и про поставщика, который видит проблему комплексно. Как тот, что упомянут выше. Это не реклама, а констатация факта: в промышленной сфере выживают те решения и те партнёры, которые решают проблему, а не просто продают железку. А прокладка, какой бы сложной она ни была, — всего лишь часть этого решения. Но часть критически важная, от которой порой зависит работа всего агрегата.