Наружная резиновая прокладка: не просто кусок резины

2025-12-20

Когда говорят про ?наружную резиновую прокладку?, многие представляют себе просто резиновый лист, вырезанный по форме. И в этом кроется главная ошибка. В промышленности, особенно в узлах с экстремальными условиями — перепады температур от -50 до +200, агрессивные среды, постоянные вибрации — эта деталь превращается в критически важный элемент. От её правильного выбора зависит не просто герметичность стыка, а ресурс всего агрегата, будь то фланец вращающейся печи или крышка фильтра. Сам через это проходил: поставил не ту резину на выходной патрубок дымососа — через три месяца она ?дубела? и крошилась, пришлось останавливать линию. Так что, это не расходник, а полноценная инженерная деталь.

Где и почему она ?наружная??

Ключевое слово здесь — ?наружная?. Это не про место установки снаружи здания, хотя и такое бывает. Речь о прокладках, работающих на внешних, часто не защищённых поверхностях соединений. Например, между фланцами воздуховодов систем аспирации, на крышках лабиринтных уплотнений, в местах соединения секций рукавных фильтров. Среда воздействия другая: прямой ультрафилет, озон, атмосферные осадки, механические повреждения, в отличие от ?внутренних? прокладок, скрытых в корпусах.

Из-за этого обычная бутиловая или этилен-пропиленовая резина (EPDM), хорошая для воды внутри, может не подойти. Нужна стойкость к атмосферостойкости. Часто идёт речь о резинах на основе хлоропренового каучука (CR) — неопрена. Он держит и мороз, и масло, и озон. Но и тут нюанс: неопрен неопрену рознь. Дешёвые составы быстро теряют эластичность, ?садятся?. Проверял на соединениях газовых трактов: визуально вроде цела, а затяжку потеряла, пошла подсос воздуха.

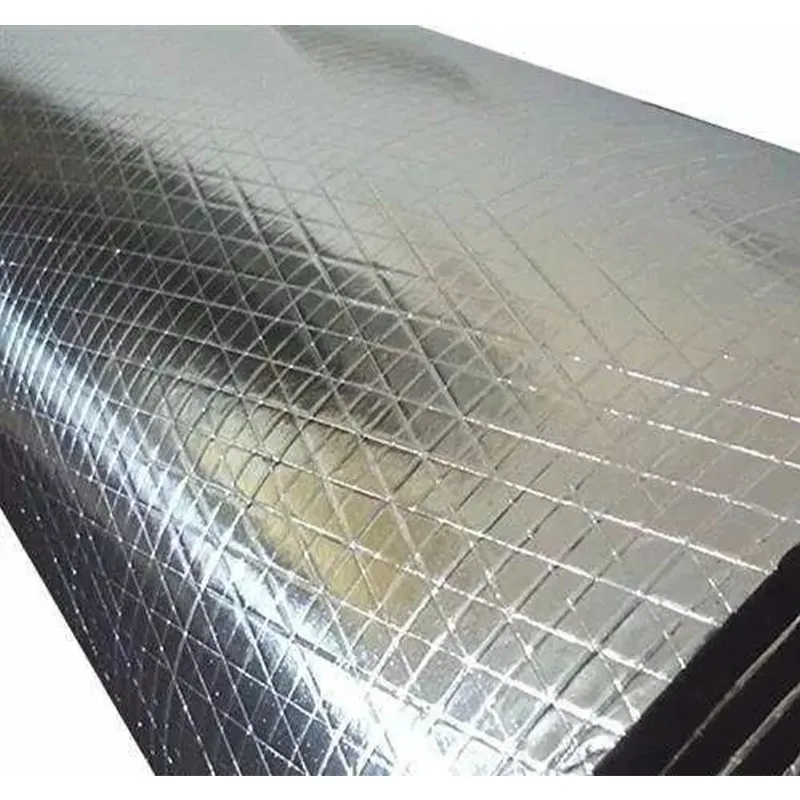

Ещё один частый случай — прокладки для наружных люков или крышек на оборудовании, где внутри — теплоизоляция, например, на тех же вращающихся печах вокруг зоны подсоединения газоходов. Там задача — не дать попасть атмосферной влаге внутрь изоляционного пирога. Тут важна не только резина, но и правильная форма — часто нужен профиль с внутренним ребром жёсткости, чтобы не провисал под своим весом.

Связь с другими системами уплотнения

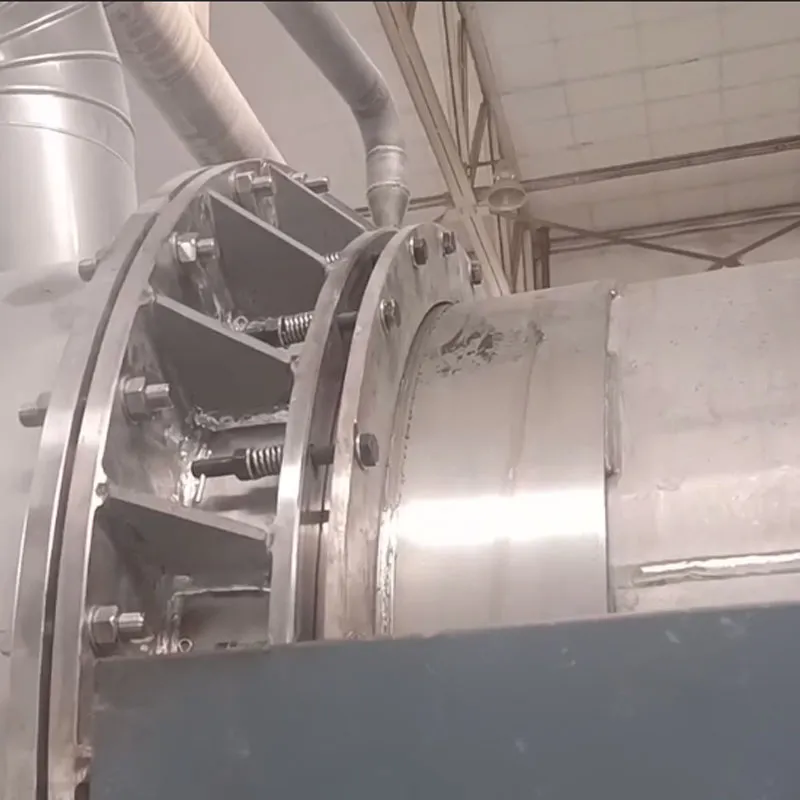

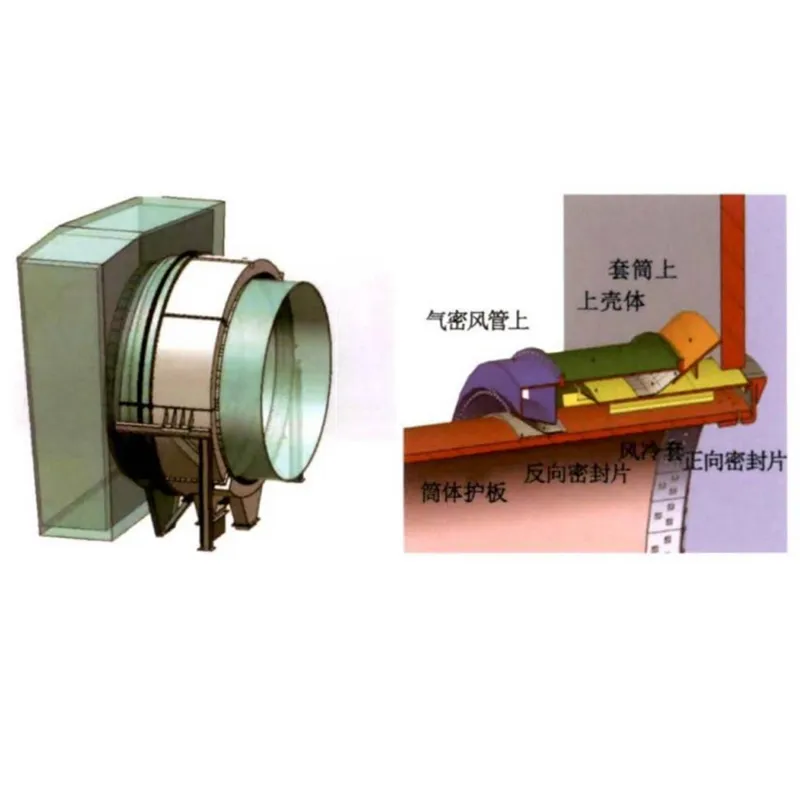

Работая с такими прокладками, нельзя упускать контекст всего уплотнительного узла. Возьмём, к примеру, трехслойные гибкие уплотнения для торцов вращающихся печей. Резиновая наружная часть здесь — лишь один слой, который контактирует с атмосферой. Его задача — защитить внутренние металлические чешуйчатые пластины от коррозии и заклинивания пылью. Если эта резиновая манжета (по сути, та же наружная резиновая прокладка) сделана из неподходящего материала, она потрескается, внутрь попадёт вода с сернистыми соединениями, и вся дорогостоящая система лабиринтного уплотнения выйдет из строя за сезон.

Аналогично и с фланцами. Часто ставят комбинированные решения: металлическая спирально-навитая прокладка (для высокого давления и температуры) внутри контура, а по внешнему периметру — резиновый шнур или профильная резиновая прокладка. Она не несёт основной нагрузки, но защищает спиральку от грязи и равномерно распределяет затяжку. Видел, как на ТЭЦ при монтаже забывали про этот внешний контур, ставили только спиральку. Через полгода в пазах между витками набилась летучая зола, при раскрытии фланца всё это спекалось в монолит, прокладку приходилось вырубать.

Ошибки в подборе и монтаже

Самая распространённая ошибка — экономия на толщине и твёрдости. Берут лист потоньше, подешевле, твёрдостью 60-70 Shore A. Кажется, что прижмётся лучше. Но на неровных, проржавевших фланцах (а в условиях ремонта это частая реальность) жёсткая резина не заполняет микрозадиры. Герметичности нет. Для наружных соединений, особенно больших периметров, часто лучше идёт более мягкая резина (40-50 Shore A), но большей толщины. Она лучше ?облизывает? неровности.

Второй момент — резка. Рубят вручную ножом — край получается рваный, с внутренними напряжениями. При затяжке прокладка начинает вытягиваться из-под болтов именно с этих мест, образуются ?ушки? и течи. Для ответственных узлов нужно или штампованная деталь, или аккуратно вырезанная на станке. Мы, например, для нестандартных размеров всегда заказывали вырубку по шаблону, иначе — брак.

И про момент затяжки. Резина — материал ползучий. После первичной затяжки фланца через 24-48 часов нужно обязательно делать подтяжку. Особенно это критично для наружных прокладок на трубопроводах горячей воды или пара, где идёт постоянный цикл ?нагрев-остывание?. Если не дотянуть, через пару циклов появится течь. Сам на этом обжёгся в начале карьеры.

Кейс: прокладка на фланце рукавного фильтра

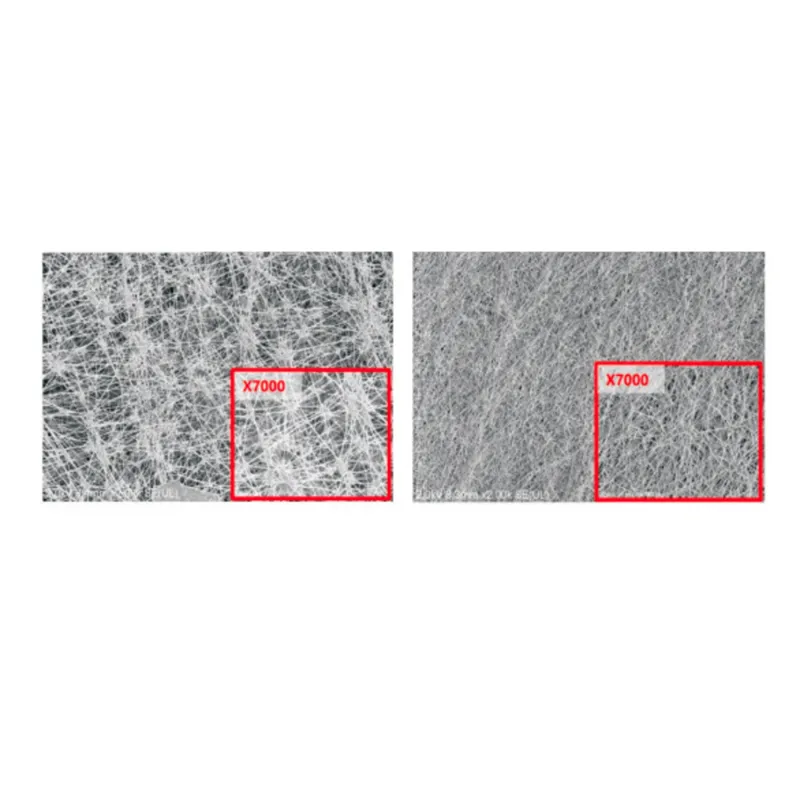

Хороший пример — фильтровальные рукава. Каркас — металлическая клеть, сверху — крышка с фланцем. Между фланцем клети и ответным фланцем на крышке стоит та самая наружная резиновая прокладка. Среда: запылённый воздух, вибрация от импульсной продувки, перепады температур. Задача — не дать пыли просочиться в чистую зону.

Была история на цементном заводе. Ставили стандартную маслобензостойкую резину. А в пыли — высокое содержание щелочных оксидов. Через 4 месяца прокладки стали липкими, начали ?плыть? и рваться при замене рукавов. Проблему решили, перейдя на резину на основе нитрильного каучука (NBR) с повышенной стойкостью к абразивному износу и щелочам. Но и это не панацея — для высокотемпературных применений (например, при утилизации отходов) уже нужен силикон или фторкаучук (FKM). Всё упирается в точный анализ среды.

Кстати, на сайте ООО Ланфанг Лецзя Механические Запчасти в разделе продукции видно, что они как раз понимают эту связку: у них в ассортименте и фильтровальные рукава (полиэстер, арамид), и целый спектр прокладочных материалов, включая резиновые. Это логично — кто знает всю систему очистки газа, тот и прокладку к ней правильнее подберёт.

Материалы: не только резина

Хотя тема — резиновая прокладка, стоит сказать, что иногда ?наружным? слоем или альтернативой выступают другие материалы из того же спектра продукции. Например, для агрессивных химических сред на наружных фланцах могут использовать прокладки из фторопласта (PTFE) — они инертны, но требуют аккуратной затяжки из-за холодной текучести.

Или вот безасбестовые прокладки на основе графита или арамидных волокон, армированные сталью. Они могут работать на внешних паропроводах, где резина уже не тянет по температуре. Но их главный враг снаружи — механические повреждения при монтаже, сколы по краю. Поэтому для монтажа таких прокладок на наружных трубопроводах часто рекомендуют использовать защитные кожухи или покрытия.

Возвращаясь к резине: перспективным вижу использование композитных материалов. Например, резина с армирующим слоем из тонкой полиэстерной сетки — для больших прокладок, чтобы избежать растяжения. Или комбинации: EPDM для стойкости к погоде, но с внутренним вкладышем из более стойкого к маслу материала, если есть риск попадания масляного тумана. Пока это чаще штучные решения, но спрос растёт.

Вместо заключения: практический подход

Итак, что в сухом остатке для инженера или механика? Первое — забудьте, что резиновая прокладка это универсальная деталь. Получили задачу — запросите у технологов максимально полные данные о среде: температура мин/макс, наличие масел, растворителей, озона, УФ, абразивной пыли. Второе — смотрите на состояние посадочных поверхностей. Под мягкую резину можно чуть меньше шлифовать, под твёрдую — нужна почти идеальная плоскость.

Третье — не стесняйтесь консультироваться с поставщиками, которые имеют широкий ассортимент и видят смежные системы. Как те же ООО Ланфанг Лецзя Механические Запчасти, которые поставляют и уплотнения для печей, и изоляцию, и фильтровальные материалы. Такой поставщик с большей вероятностью предложит адекватное решение для наружного узла, потому что понимает, что происходит внутри агрегата и какие внешние факторы будут действовать на стык.

И последнее: всегда имейте запас по толщине и мягкости для наружных применений. Лучше потом аккуратно подтянуть, чем герметизировать силиконовым герметиком сомнительного качества, который через полгода отслоится и всё равно потечёт. Резина должна работать, а не просто занимать место между фланцами.