Фильтровальные рукава для промышленных пылеуловителей: что важно помнить помимо материала

2026-01-08

Когда говорят про фильтровальные рукава, первое, что приходит в голову большинству — это материал. Полиэстер, стекловолокно, арамид… Список длинный. Но вот что часто упускают из виду, так это то, что сам по себе материал — это только половина дела, если не меньше. Можно взять самый дорогой рукав из арамида для высокотемпературной зоны, но если не учесть конструкцию каркаса, метод крепления или даже качество пошива шва, вся эффективность летит в трубу. Буквально. Частая ошибка — зацикливаться на заявленных производителем характеристиках, забывая про условия конкретного агрегата. У меня был случай на цементном заводе: поставили рукава, вроде бы подходящие по температуре и химической стойкости, а через три месяца — массовый пробой. Оказалось, проблема была в системе импульсной продувки, слишком частые и мощные импульсы просто физически разбивали материал в местах крепления к трубной доске. Так что материал — это важно, но контекст — важнее.

Не только ткань: скрытые детали, которые решают всё

Вот, допустим, берёшь в руки фильтровальный рукав. Все смотрят на саму ткань, на ощупь щупают. А я первым делом смотрю на шов. Сплошной прошивной шов, даже из той же нити, что и основа, — это слабое место для абразивной пыли. Она работает как пила. Гораздо надёжнее, особенно для тяжёлых условий, технология термосваривания шва, когда полотнища спаиваются в единое целое. Нет ниток — нечему перетираться. Но и у этого метода есть нюанс: не все материалы так спаиваются, для того же стекловолокна это не всегда применимо. Или взять манжету — верхнюю часть для крепления. Казалось бы, кусок брезента или резины. Но если он не обеспечит герметичную посадку на трубку каркаса, будет постоянный подсос неочищенного газа. Видел такие ?косяки?, когда манжета от времени или от неправильного состава газа дубела и трескалась по краю. Пыль шла в обход фильтра, эмиссия зашкаливала, а причина — на первый взгляд, ерунда.

Ещё один момент, который часто недооценивают — это сам каркас, пружина, на которую рукав натягивается. Если витки расположены слишком редко, под нагрузкой рукав может схлопнуться между ними, особенно во время регенерации. Образуются ?мёртвые? складки, которые не участвуют в фильтрации, а со временем в этих местах начинается истирание. И наоборот, слишком частая навивка увеличивает вес и стоимость, а пользы не приносит. Подбор каркаса — это всегда компромисс между жёсткостью, весом и сохранением формы рукава в динамическом режиме работы пылеуловителя.

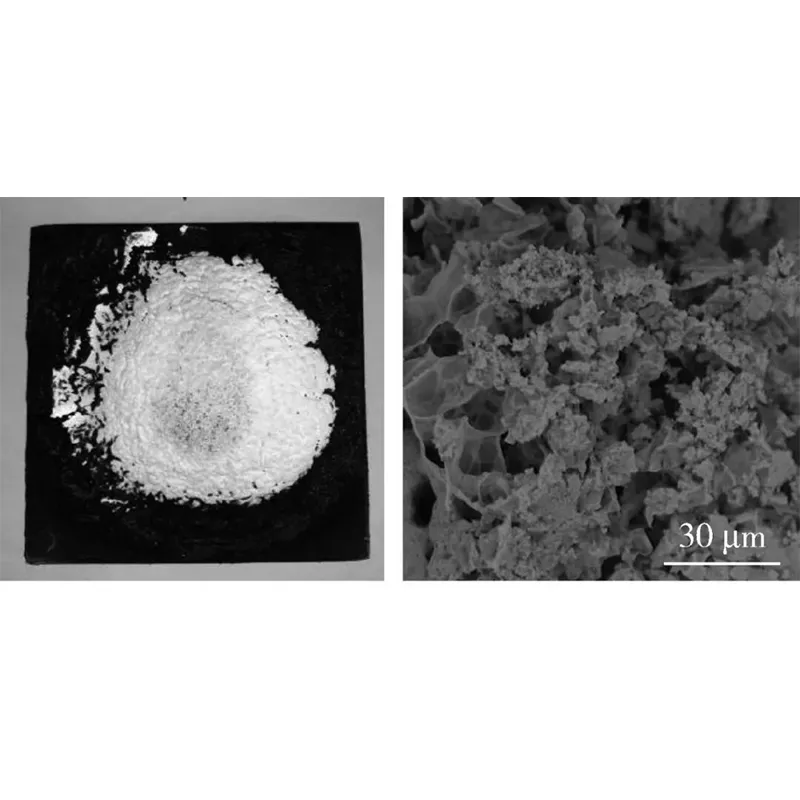

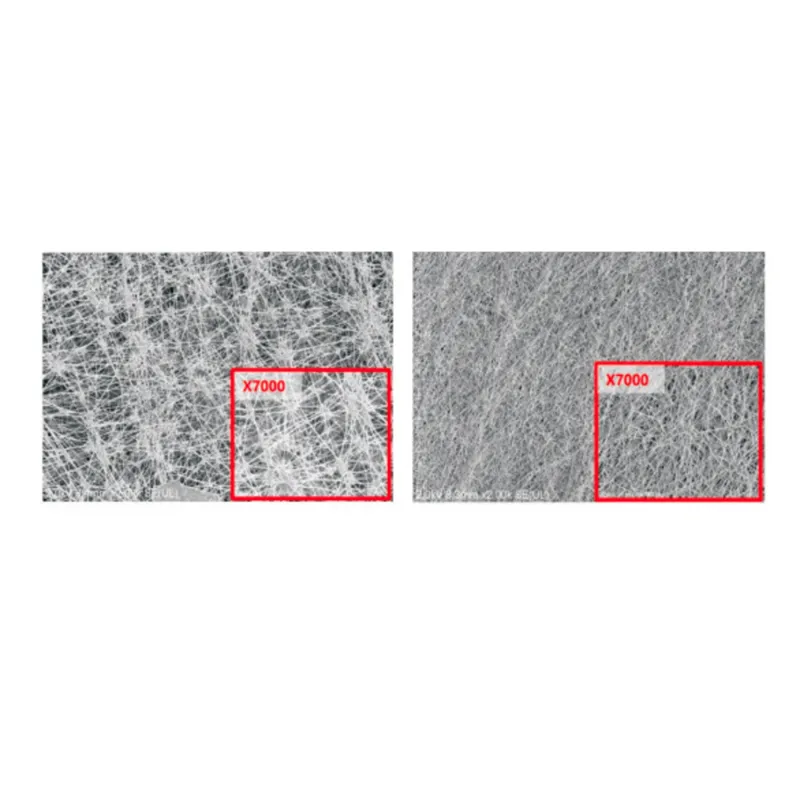

И конечно, обработка поверхности. Иглопробивное полотно — это классика, но для тонкой, липкой пыли часто нужен поверхностный слой, тот самый фильтрующий ?пирог?. Кто-то делает пропитки, кто-то — каландрирование (прокатку через горячие валы для уплотнения поверхности). Например, для улавливания сажи или масляных туманов гладкая поверхность работает лучше — ей проще отдавать конденсат при регенерации. Но если нужна глубокая фильтрация, скажем, для металлургической пыли, то нужна объёмная структура. Тут без опыта и тестов не обойтись. Мы как-то пробовали для одного завода по производству ферросплавов стандартные полиэфирные рукава с антистатикой. Не пошло. Пыль была слишком мелкой и электропроводной, быстро образовывала плотный, не сбрасываемый слой. Пришлось комбинировать: брать за основу материал с особым плетением и добавлять специальную электропроводящую нить в структуру, чтобы снять статический заряд, который ?приклеивал? пыль.

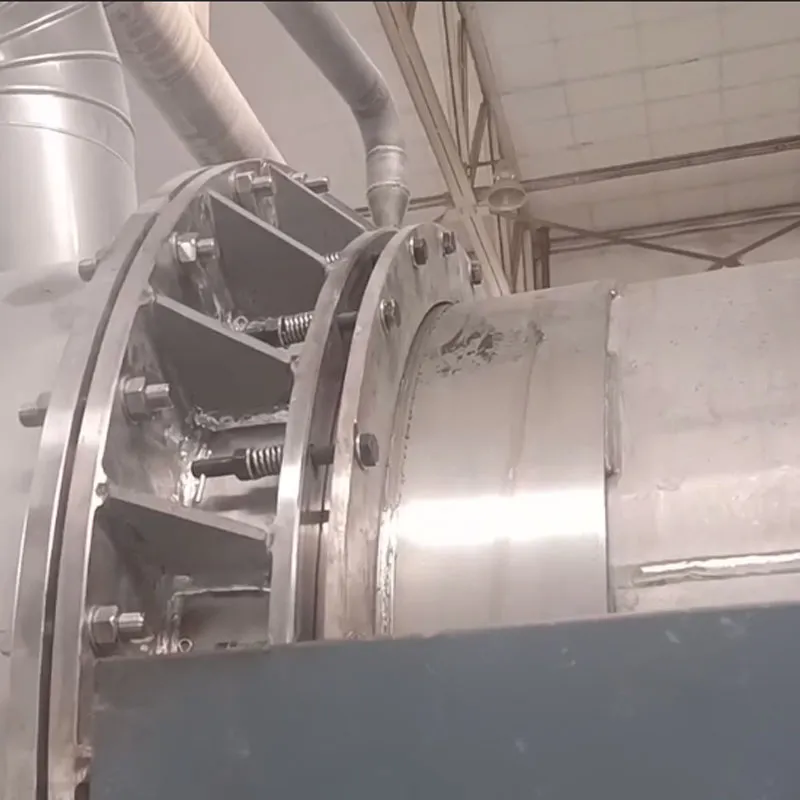

Случай из практики: когда система регенерации важнее самого фильтра

Хочу рассказать про один эпизод, который хорошо иллюстрирует, как всё взаимосвязано. Работали мы с системой пылеулавливания на участке разгрузки клинкера. Температура — повышенная, пыль — абразивная как наждак. Заказчик изначально сэкономил на системе импульсной продувки, поставив дешёвые диафрагменные клапаны с нерегулируемой мощностью. Рукава стояли хорошие, из антистатического полиэстера с усиленным износостойким покрытием. Но клапаны давали слишком резкий и мощный импульс. Эффект был обратный: вместо аккуратного сброса пылевого слоя, ударная волна буквально вбивала крупные, острые частицы клинкерной пыли глубоко в толщу ткани. Забивались поры, сопротивление росло как на дрожжах, и через полгода рукава пришли в негодность не из-за износа, а из-за непроницаемого кекса внутри.

Пришлось переделывать. Помимо замены рукавов, что само собой, уговорили заказца модернизировать систему продувки — поставили клапаны с регулировкой давления и длительности импульса, перенастроили таймеры. И знаете, с теми же самыми, но новыми рукавами, система проработала уже положенные два года без критического роста перепада давления. Вывод простой: фильтровальный рукав — это не волшебный мешок, а элемент системы. Его работа на 50% зависит от того, как организована его очистка. Можно купить самое лучшее, но убить его плохой эксплуатацией за считанные месяцы.

Кстати, после этого случая мы стали всегда интересоваться у клиента не только параметрами газа и пыли, но и деталями системы регенерации: тип компрессора, длина и диаметр импульсных трубок, модель клапанов. Это помогает избежать многих скрытых проблем и дать более точные рекомендации. Иногда даже выгоднее для клиента вложиться в апгрейд системы продувки, чем постоянно менять дорогие рукава.

О выборе поставщика и нюансах ассортимента

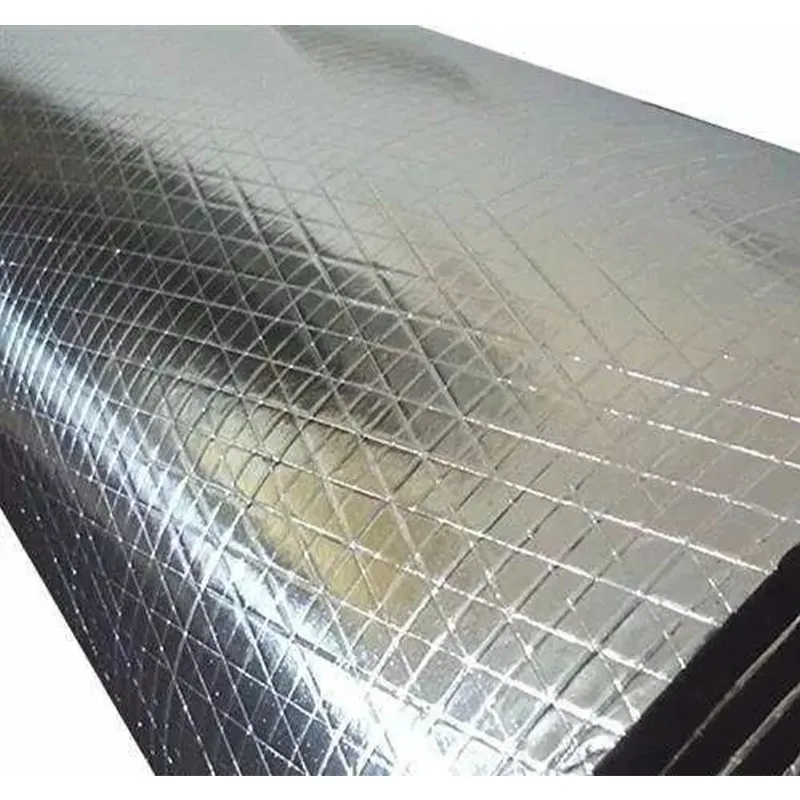

Сейчас на рынке много предложений, откровенно говоря, разного качества. Критически важно найти поставщика, который не просто продаёт рукава, а понимает процесс. Я, например, часто обращаю внимание на ассортимент. Если компания предлагает только стандартный полиэстер и ничего больше — это один разговор. А если в линейке есть и специальные решения, это говорит о глубине погружения в тему. Вот взять, к примеру, компанию ООО Ланфанг Лецзя Механические Запчасти (https://www.lejiajx.ru). Я обратил на них внимание именно потому, что в их номенклатуре, помимо прочих уплотнений и прокладок, фильтровальные рукава представлены в довольно широком спектре: от базового полиэстера до антистатичного, стекловолокна, ППС, акрила и арамида. Это не гарантия идеального качества, но уже показатель, что они работают с разными отраслями — от деревообработки до металлургии и энергетики, где требования сильно отличаются.

Для меня такой широкий ассортимент — это часто знак того, что поставщик сталкивался с разными нестандартными задачами и может хотя бы на уровне консультации подсказать направление. Их описание на сайте показывает, что они в принципе ориентированы на промышленный сектор с его жёсткими условиями (вращающиеся печи, теплоизоляция, огнезащита). Значит, и к фильтровальным материалам подход, скорее всего, будет не как к простому текстилю, а как к техническому элементу. Хотя, повторюсь, это лишь первый признак. Дальше всегда идут запросы по плотности материала, способу обработки поверхности, наличию сертификатов (особенно по термостойкости и антистатическим свойствам), ну и конечно, запрос на образцы для тестовых испытаний в конкретной установке.

Лично я всегда настаиваю на пробной партии, особенно для новых или сложных применений. Никакие паспортные данные не заменят реальной работы в вашем пылеуловителе. Можно провести простой тест: установить несколько рукавов от разных производителей в одну секцию и отслеживать динамику перепада давления, качество регенерации и конечное состояние после определённой наработки. Только так можно увидеть реальную разницу.

Мысли в заключение: экономия vs. надёжность

В конце хочу вернуться к началу. Работа с фильтровальными рукавами — это постоянный поиск баланса. Баланса между стоимостью и сроком службы, между фильтрующей способностью и сопротивлением, между стойкостью к температуре и химическому воздействию. Самая дорогая ткань — не всегда оптимальный выбор. Иногда правильнее взять материал попроще, но запланировать его чуть более частую замену, если это экономически оправдано и не приводит к простою оборудования.

Главное — избегать сиюминутной экономии в ущерб системе в целом. История с клинкерной пылью и клапанами — тому пример. Лучше один раз грамотно спроектировать или модернизировать узел, чем годами переплачивать за частые замены фильтров и терять на снижении эффективности газоочистки. Фильтровальный рукав — это расходник, да. Но от его правильного выбора и условий работы зависит очень многое: и выполнение экологических норм, и сохранность самого оборудования пылеуловителя, и в конечном счёте — бесперебойность основного производства. Мелочей здесь не бывает.