Безасбестовые прокладки: от мифа к реальности на производстве

2026-01-13

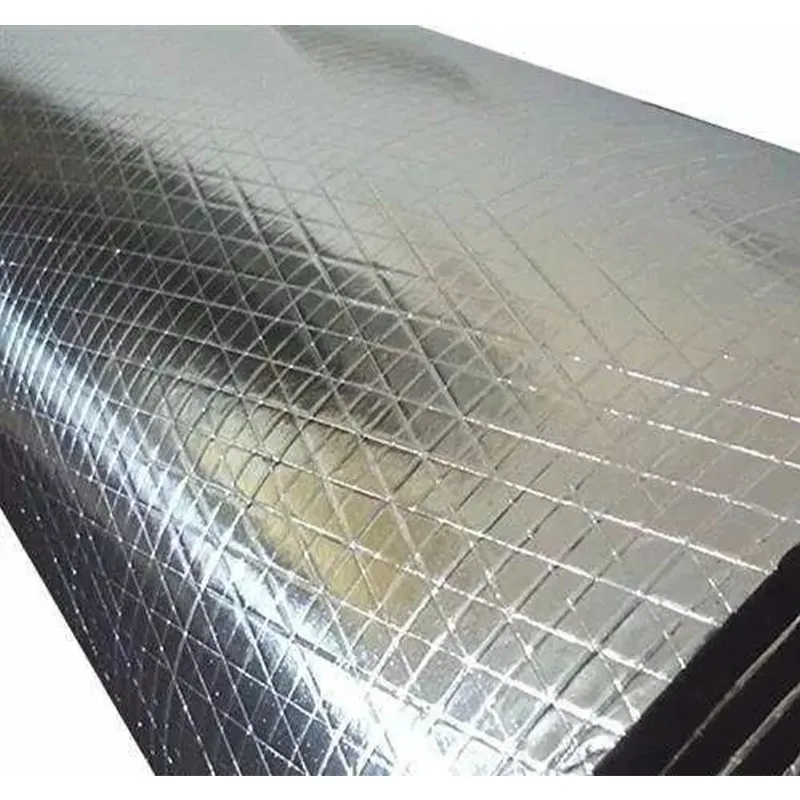

Вот о чём часто спорят на объектах: действительно ли безасбестовая прокладка — это всегда однозначный прогресс и замена ?в лоб?? Многие закупают, глядя только на сертификат, а потом удивляются, почему на горячей паре под 15 атмосфер в углехимии уплотнение ?поплыло? через месяц. Сам через это проходил. Асбест запретили, и все ринулись искать аналоги, но не все аналоги одинаково работают в разных условиях. Главное заблуждение — считать, что раз материал не содержит асбеста, то он автоматически безопасен и универсален. На деле же ключ в составе наполнителя и связующего: арамид, стекловолокно, минеральные волокна — у каждого своя ?ахиллесова пята?.

Разбор ?по полочкам?: из чего на самом деле делают эти прокладки

Когда только начал работать с безасбестом, думал, что главное — это термостойкость. Оказалось, куда критичнее химическая стойкость к конкретной среде. Помню случай на цементном заводе: поставили прокладки на основу из арамидного волокна для фланцев газоходов. Температура в норме, но через пару недель началось расслоение. Причина — постоянные циклические колебания температуры плюс агрессивная щелочная пыль. Материал, не чувствительный к кислоте, ?съела? щёлочь.

Поэтому теперь всегда сначала спрашиваю среду: не просто ?пар?, а какой пар — насыщенный, перегретый, есть ли в нём примеси? Не просто ?масло?, а индустриальное, турбинное, или maybe с присадками? Для гидравлики в горнодобывающей отрасли, например, одни требования по устойчивости к скачкам давления, для химических насосов — совершенно другие, тут важна стойкость к растворителям.

Часто обращаюсь к каталогам проверенных поставщиков, где есть детальная расшифровка. Как, например, у компании ООО Ланфанг Лецзя Механические Запчасти — на их сайте www.lejiajx.ru видно, что продукция заточена под разные отрасли, от энергетики до металлургии. Это важный маркер: производитель, который позиционирует себя для столь разных сфер, обычно имеет в линейке несколько типов безасбестовых материалов, а не один ?универсальный?. И это честнее.

Полевые испытания: где теория расходится с практикой

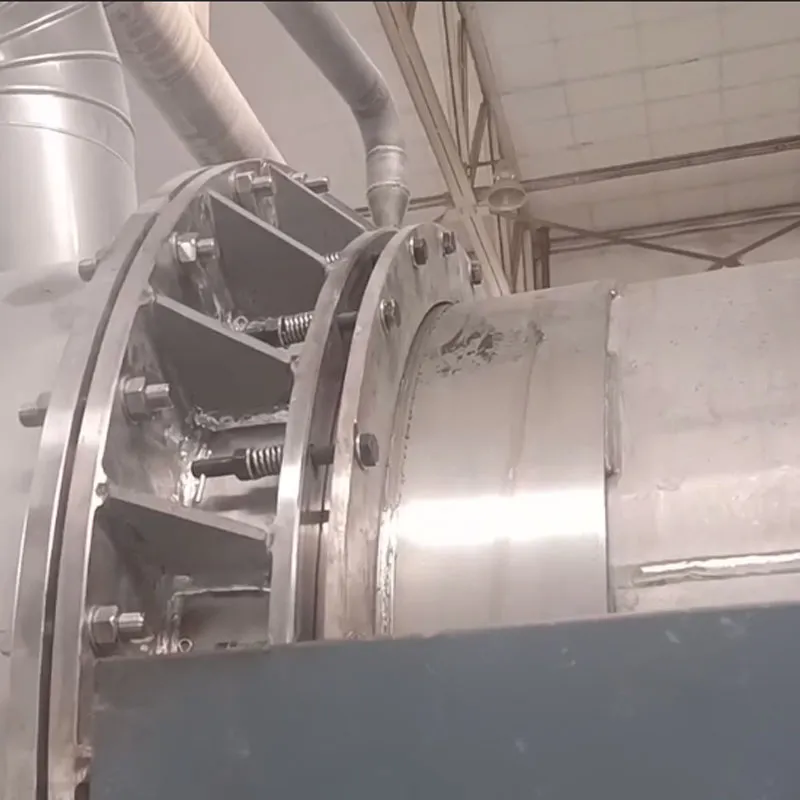

Лучший учитель — аварийная остановка. Был у меня опыт на ТЭЦ, при ремонте задвижки на трубопроводе питательной воды. По спецификации требовался безасбестовый уплотнительный материал. Взяли на основе стекловолокна с NBR-связкой. Смонтировали, запустили — вроде бы всё отлично. Но через три месяца — течь по фланцу. Разобрали: прокладка потеряла эластичность, стала хрупкой. Анализ показал, что виновата не температура, а микровибрация от самого трубопровода и постоянная высокая статическая нагрузка. Материал ?устал?.

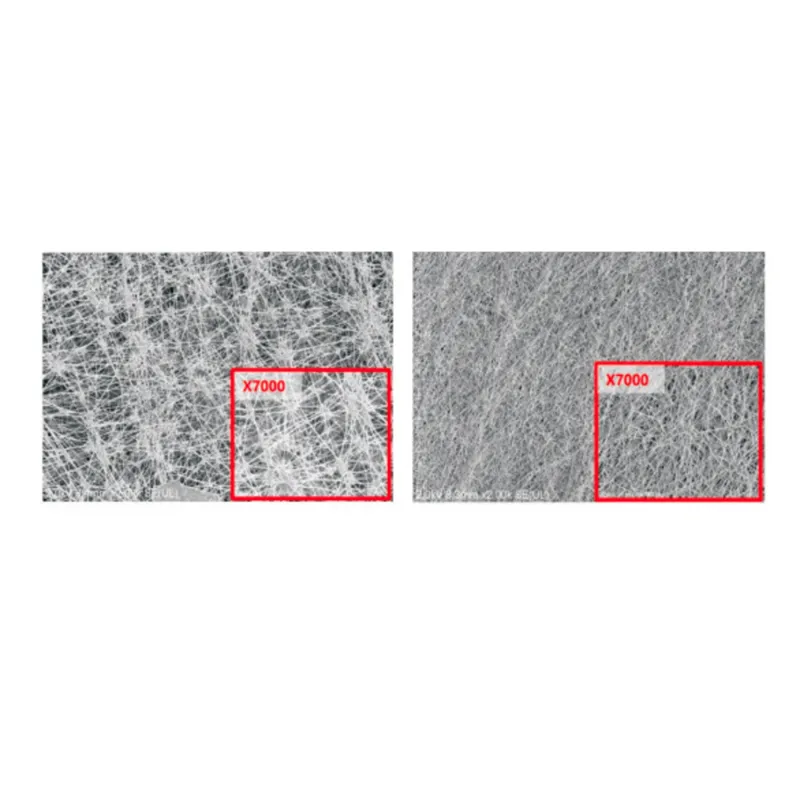

После этого случая для подобных ответственных соединений на энергетических объектах мы перешли на материалы с армированием или на прокладки спирально-навитого типа (spiral-wound) с безасбестовым наполнителем. Они лучше гасят эти вибрации. Но и их нужно правильно подбирать — толщина, плотность навивки, материал направляющих колец (чаще 304 или 316 нерж.).

Ещё один нюанс — монтаж. С безасбестовыми прокладками часто ошибаются с затяжкой. Их нельзя зажимать ?от души?, как старые паронитовые. Нужен точный момент затяжки, часто динамометрическим ключом, и обязательно по схеме ?крест-накрест?. Иначе внутренние напряжения распределятся неравномерно, и уплотнение будет негерметичным с самого начала. Этому не всегда учат, но это критично.

Специфика отраслей: почему ?для всех? не работает

Заявленная сфера применения, как у ООО Ланфанг Лецзя Механические Запчасти — цементная, строительная, энергетическая, химическая, нефтяная, металлургическая, экологическая и горнодобывающая отрасли — это не просто слова. Для каждой есть свой ?главный враг? прокладки.

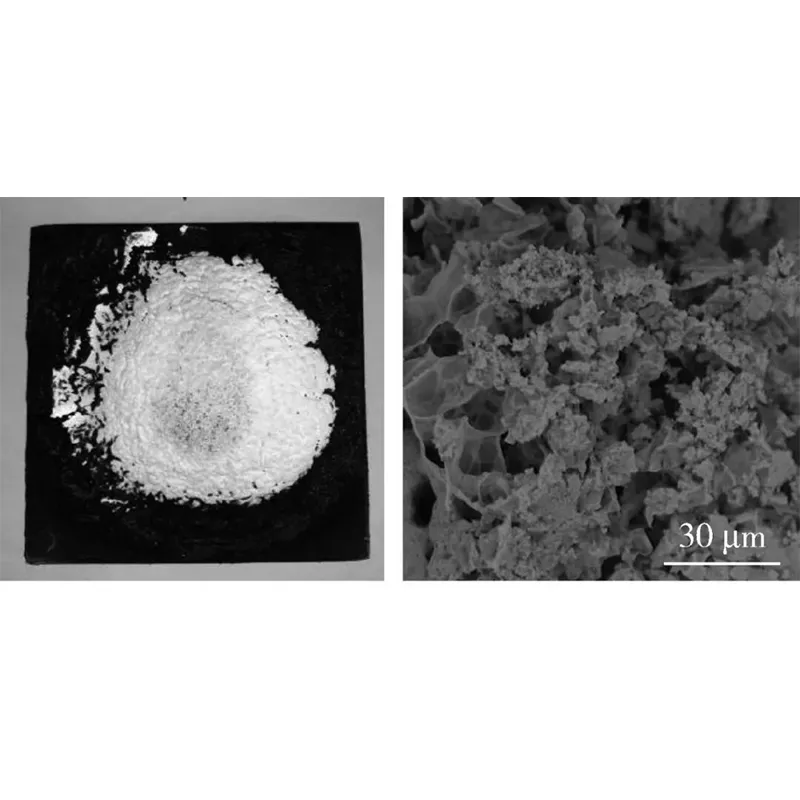

В нефтянке, например, это стойкость к углеводородам и сероводороду. Прокладка на основе графита или PTFE (тефлона) может быть отличным выбором, но только если нет сильных механических нагрузок на срез. В металлургии — термоциклирование и окалина. Тут часто нужны комбинированные решения, может, даже металлокомпозит.

В химической промышленности самый сложный выбор. Одна история с уплотнением фланцев на линии с пероксидом водорода чего стоила. Нужен был материал, абсолютно не содержащий любых примесей, которые могли бы выступить катализатором разложения. Подошла далеко не каждая безасбестовая прокладка, а только специального класса чистоты. Это к вопросу о том, что ?безасбестовый? — не равно ?инертный?.

Для горнодобывающей техники, особенно гидравлики экскаваторов, важен ресурс при высоком давлении и ударных нагрузках. Тут часто выигрывают современные эластомерные композиты. Но опять же, нужно смотреть на совместимость с гидравлической жидкостью конкретного производителя.

Экономика вопроса: дешёвое vs. надёжное

Соблазн купить подешевле всегда велик. Но с безасбестовыми материалами цена часто прямо коррелирует с содержанием качественного наполнителя и связующего. Покупал как-то партию ?экономичных? прокладок для ремонта воздуховодов на небольшом производстве. Внешне — почти как фирменные. Но при монтаже заметил, что материал крошится по краям при подрезке. Решили рискнуть. Через два месяца — массовые подтёки. Остановка, повторный ремонт, новые прокладки, но уже от нормального производителя. Суммарные потери в разы превысили экономию.

Поэтому теперь принцип такой: для неответственных, легкодоступных соединений с низкими параметрами можно взять стандартный вариант. Но для всего, что работает под давлением, температурой, в агрессивной среде или чья остановка ведёт к простою — только проверенные марки и поставщики. Иногда полезно запросить у поставщика, типа ООО Ланфанг Лецзя, тестовые образцы или паспорта с результатами испытаний на конкретные среды. Если их дают — уже хороший знак.

Кстати, о проверке. Простой тест в ?полевых? условиях: капля масла или того реагента, с которым будет работать прокладка, на обрезок материала. Оставить на пару часов. Посмотреть, не разбухла ли, не изменила ли цвет и структуру. Это не лабораторный анализ, но первичное отсеивание откровенного брака или неподходящего материала.

Взгляд в будущее: что будет дальше с уплотнениями

Тренд очевиден: ужесточение экологических норм будет продолжаться. И речь не только об асбесте. Скорее всего, под scrutiny попадут и некоторые синтетические связующие. Будет расти спрос на полностью инертные, поддающиеся переработке материалы. Вижу развитие в сторону более ?умных? композитных структур, где слои выполняют разные функции: один для упругости, другой для химической стойкости, третий — барьерный.

Уже сейчас для особо ответственных применений в энергетике и химии мы иногда используем прокладки с датчиками контроля затяжки или встроенными индикаторами износа. Это пока дорого, но для предотвращения катастрофических утечек на критических объектах — оправдано.

И главное, что, надеюсь, изменится — это подход к выбору. Не по принципу ?безасбестовая — значит, подходит?, а по детальному анализу: среда, давление, температура, режим работы, совместимость, монтажные особенности. Только так можно получить надежное соединение. В конце концов, прокладка — это маленькая, но критически важная деталь. Её незаметно, когда всё работает. Но когда она выходит из строя, последствия видны всем и сразу. Поэтому и относиться к её выбору нужно соответственно — без мифов, с холодным профессиональным расчётом и опытом, который, увы, часто приходит через ошибки.