Меры по устранению утечки воздуха в уплотнениях головной и хвостовой частей вращающихся печей

2025-09-30

Введение

В процессе эксплуатации цементных вращающихся печей необходимо поддерживать определенное соотношение между объемом воздуха, количеством топлива и скоростью подачи материала, чтобы обеспечить стабильную производительность печи и качество продукции. Следовательно, эффективная герметизация как в передней, так и в задней части печи имеет первостепенное значение. В случае утечки воздуха в хвостовой части печи — точке максимального отрицательного давления во всей печи — может произойти втягивание значительных объемов холодного воздуха. Это препятствует выходу газов из камеры печи, мешая полному сгоранию топлива. В результате нарушается тепловой режим, увеличивается расход топлива и ухудшаются производительность и качество системы прокаливания. Резкое охлаждение холодным воздухом приводит к затвердеванию поверхности сырьевого порошка, что может вызвать образование корки и засоры. Приток значительного количества холодного воздуха также увеличивает выбросы выхлопных газов, унося значительное количество тепла и препятствуя усилиям по энергосбережению и сокращению выбросов. Ниже мы обсудим методы и меры по уменьшению утечки воздуха в передней и задней частях печи, основанные на практическом опыте нашей компании.

1 Анализ текущих методов уплотнения в передней и задней частях печи и причин утечки воздуха

В уплотнении головки печи используется двухслойная конструкция в виде рыбьей чешуи с относительно короткими чешуйками, которые подвержены износу. Во время работы из-за чрезмерного зазора между чешуйками и цилиндром вращающейся печи происходит поступление холодного воздуха. Это приводит к снижению температуры вторичного и третичного воздуха, поступающего в печь, колебаниям отрицательного давления в головке печи и увеличению теплопотребления системы из-за поступления холодного воздуха. В местах уплотнения в виде рыбьей чешуи происходит значительная утечка летящего песка. Эта утечка ускоряет износ первого набора опорных роликов, сокращая интервалы между их техническим обслуживанием. Утекающий песок также вызывает накопление пыли и материала на платформе головки печи, первой опорной платформе и окружающей земле, что негативно сказывается на гигиене окружающей среды.

Уплотнение хвостовой части печи использует систему уплотнения в виде рыбьей чешуи с противовесом. Однако из-за продольного движения цилиндра печи во время работы пластины в виде рыбьей чешуи не могут обеспечить надежное уплотнение цилиндра, что приводит к образованию значительных зазоров. После остановки печи накопленный материал из подогревателя оседает на уплотнении задней части печи. Во время вспомогательного вращения печи этот накопленный материал просачивается через уплотнение, вызывая загрязнение окружающей среды и увеличивая нагрузку на персонал. Во время вращения печи посторонние включения могут повредить пластины в виде рыбьей чешуи под воздействием внешних сил, что еще больше увеличивает утечку воздуха. В тяжелых случаях это влияет на скорость воздуха в сужении дымохода задней части печи, вызывая небольшой обвал материала и снижая эффективность разложения внутри печи. Утечка воздуха в хвостовой части печи нарушает воздушный баланс в системе печи, вызывая падение температуры в камере хвостовой части печи. Это приводит к увеличению потребления угля, повышая общий уровень потребления угля в системе. Одновременно с этим увеличивается нагрузка на вентилятор хвостовой части печи, что подрывает усилия по энергосбережению и сокращению потребления. Это нарушает тепловую стабильность системы печи. Кроме того, внезапный приток холодного воздуха из-за утечки воздуха вызывает быстрое охлаждение сырья в конце печи, что увеличивает вероятность образования корки.

2 Меры по техническому обновлению

2.1 Уплотнение головки печи

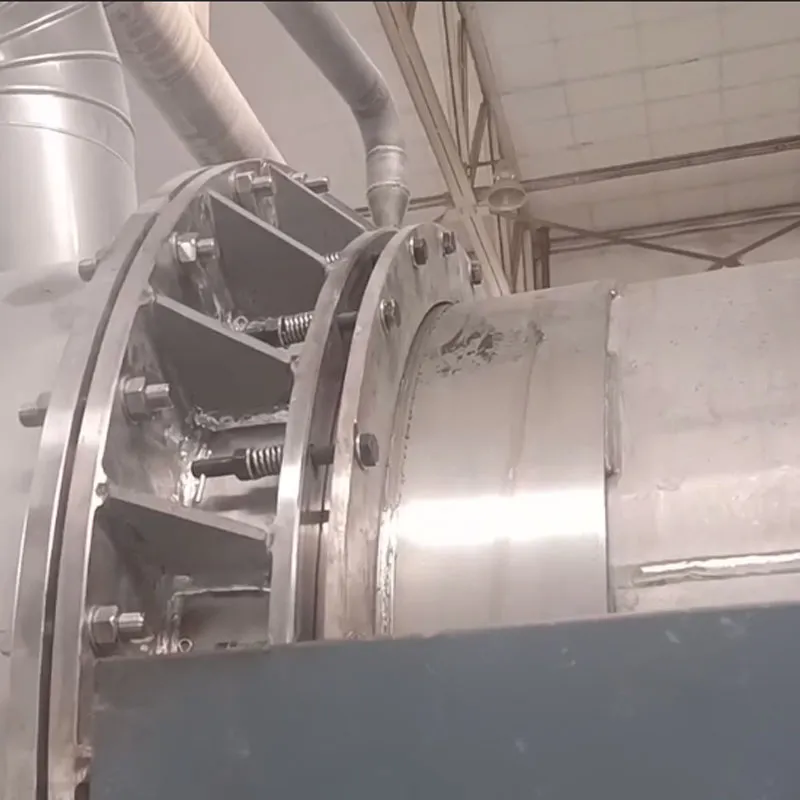

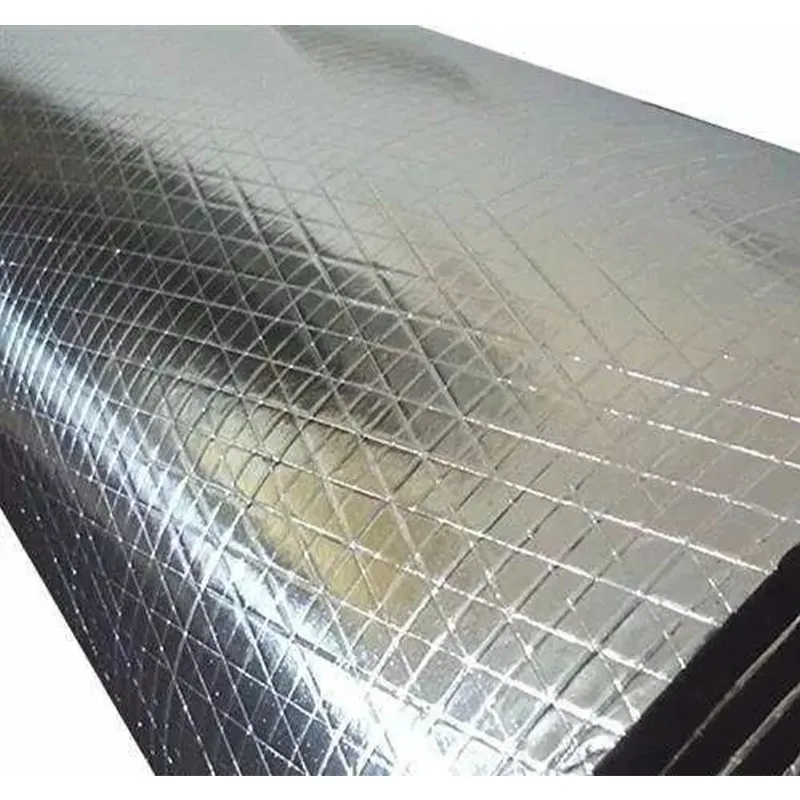

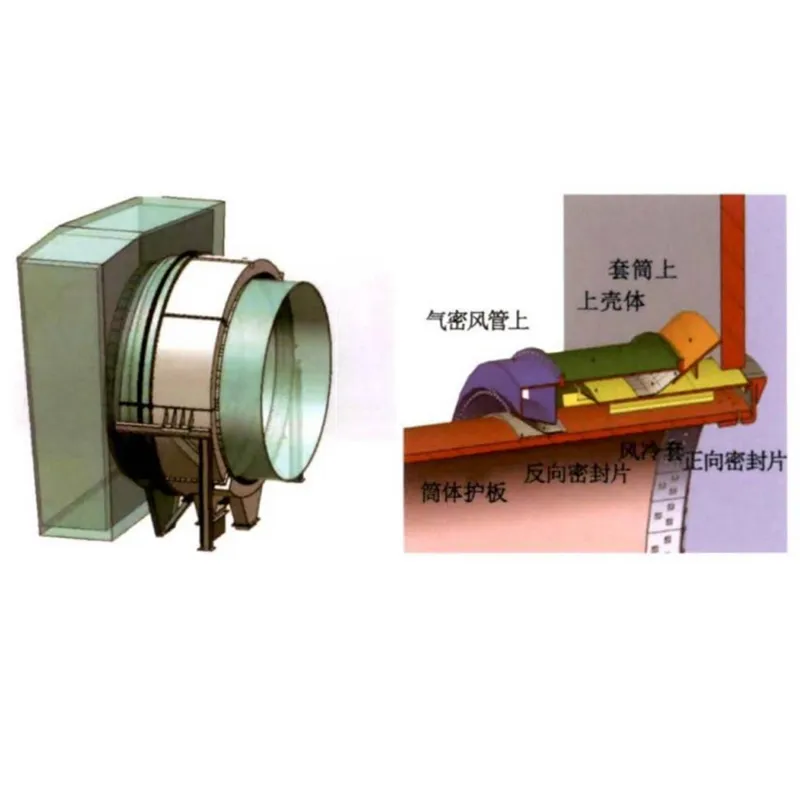

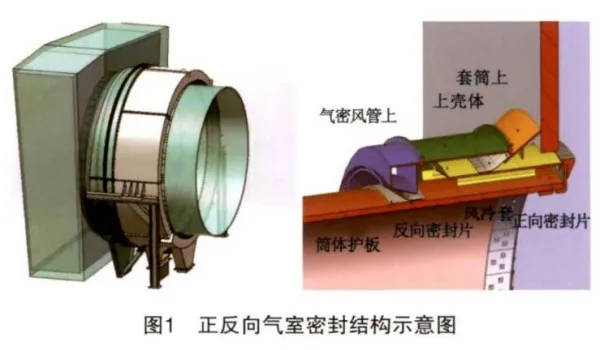

В головке печи используется технология гибкого уплотнения из композитного материала с передними и задними воздушными камерами. Крышка головки печи остается неподвижной, пока вращающаяся печь находится в движении. Во время нагрева корпус печи расширяется под воздействием теплового расширения. Во время нормальной работы он подвергается вертикальному смещению под гидравлическими опорными роликами. Одновременно с этим выступающая часть подвергается изгибной деформации и деформации торцевой поверхности (например, деформации раструба), что может привести к серьезному повреждению крышки печи. Взаимный контакт и износ между движущимися и неподвижными компонентами в уплотнительном узле в сочетании с высоким уровнем запыленности, повышенными температурами и сложными условиями смазки требуют использования уплотнительных материалов, обладающих как износостойкостью, так и термостойкостью. Схематическое изображение конструкции уплотнения передней и задней воздушных камер показано на рисунке 1. Оно в основном состоит из втулки, корпуса, герметичного канала, передней уплотняющей пластины, задней уплотняющей пластины, втулки воздушного охлаждения, устройства крепления втулки холодного воздуха, бункера для золы и клапана регулирования объема воздуха.

Основной принцип уплотнения:

Запыленный газ, находящийся под давлением в головке печи, выбрасывается по внешней окружности рукава охлаждающего воздуха через защитную крышку головки печи. Сначала он ударяется о уплотнительное кольцо, где около 90 % частиц теряют кинетическую энергию в результате столкновения. Под действием силы тяжести эти частицы улавливаются бункером для золы и направляются в охладитель. Остальные примерно 10 % запыленного материала продолжают движение вперед, направляясь к передней уплотняющей пластине. Угол монтажной пластины направляет поток газа и пыли внутри головки печи. Под действием уплотнительного кольца воздух, несущий материал, образует вихрь в пространстве между передним уплотнением и уплотнительным кольцом. Частицы материала непрерывно сталкиваются друг с другом, постепенно теряя кинетическую энергию. Под действием силы тяжести они также собираются через бункер для золы и поступают в охладитель. Незначительное количество пыли может постоянно проникать через оба уплотнения, попадая в пространство между передним и задним уплотнениями. Заднее уплотнение образует третью преграду, создавая герметичную камеру между двумя передними/задними уплотнениями. Герметичный канал направляет холодный воздух из головки печи через нижний канал корпуса в эту герметичную камеру. Непрерывный поток воздуха в эту камеру, регулируемый клапаном регулирования потока, поддерживает давление выше, чем внутри колпака головки печи. Минимальные частицы пыли переносятся воздушным потоком и выбрасываются непосредственно на решетку охладителя. Такая герметичная конструкция решает проблемы выброса материала и дыма, особенно когда колпак печи часто работает под избыточным давлением.

Угол уплотнения между передней уплотняющей пластиной и рукавом воздушного охлаждения облегчает изменение уплотняющей пластиной направления потока жидкостей и пыли внутри головки печи. Это повышает эффективность уплотнения, предотвращает прямую эрозию уплотняющей пластины потоками воздуха, содержащими пыль, внутри головки печи и продлевает срок службы уплотняющей пластины.

Комбинация передней и задней уплотнительных пластин эффективно поддерживает давление воздуха выше давления внутри колпака головки печи. При таком давлении уплотнительные пластины обеспечивают превосходный контакт как с гильзой цилиндра, так и с рубашкой воздушного охлаждения, гарантируя надежную герметичность. Обратная установка уплотнительных пластин значительно повышает эффективность уплотнения по сравнению с прямой установкой.

Нижний корпус имеет герметичный канал, который направляет воздух в верхний герметичный канал. Выпускное отверстие в герметичном канале направляет холодный воздух к футеровке головки печи. Как герметичный канал, так и корпус служат для поддержки уплотнительных пластин и поддержания давления. Внутренние направляющие лопатки в рукаве воздушного охлаждения равномерно смешивают температуру воздуха в уплотняющей камере, обеспечивая непрерывное охлаждение защитной пластины головки печи. См. рисунок 2, на котором показаны изменения уплотнения головки печи до и после.

2.2 Герметизация задней части печи

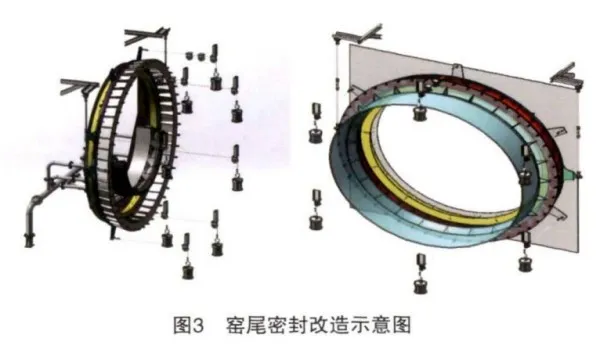

Уплотнение задней части печи использует конструкцию с торцевым контактом под давлением противовеса, имеющую два фрикционных кольца в уплотняющей секции. Такая конфигурация обеспечивает простую, но высокоэффективную конструкцию с минимальными требованиями к техническому обслуживанию. Основная конструкция уплотнения задней части печи с торцевым контактом под давлением противовеса показана на рисунке 3.

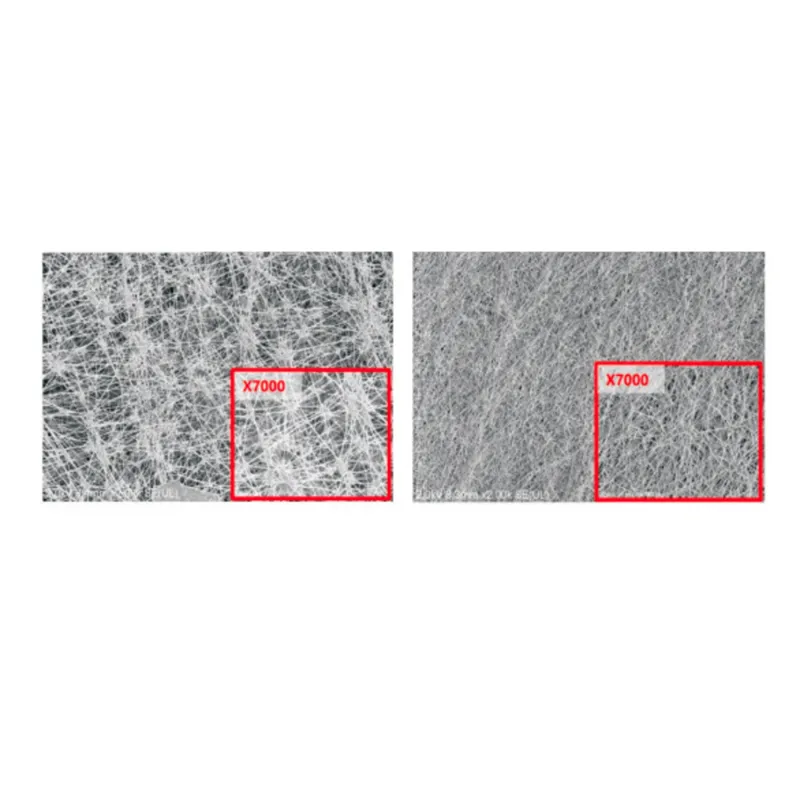

(1) Использование торцевого контакта обеспечивает относительно большую площадь контакта, а также обладает сильными самоадаптивными и компенсационными способностями в отношении радиального биения и торцевого биения цилиндра задней части печи.

(2) Восемь равномерно распределенных точек по окружности противовеса обеспечивают равномерное распределение окружного напряжения, тем самым сводя к минимуму вероятность появления локальных зазоров.

(3) Двойные подвесные стержни имеют разъемную конструкцию с промежуточным спиральным зажимом, что позволяет эффективно корректировать соосность между фиксированным уплотнительным кольцом и цилиндром.

(4) На обоих концах подвесных стержней используются шарикоподшипники скольжения, которые эффективно компенсируют смещение опорной пластины, вызванное монтажом, и обеспечивают равномерное распределение нагрузки по окружности.

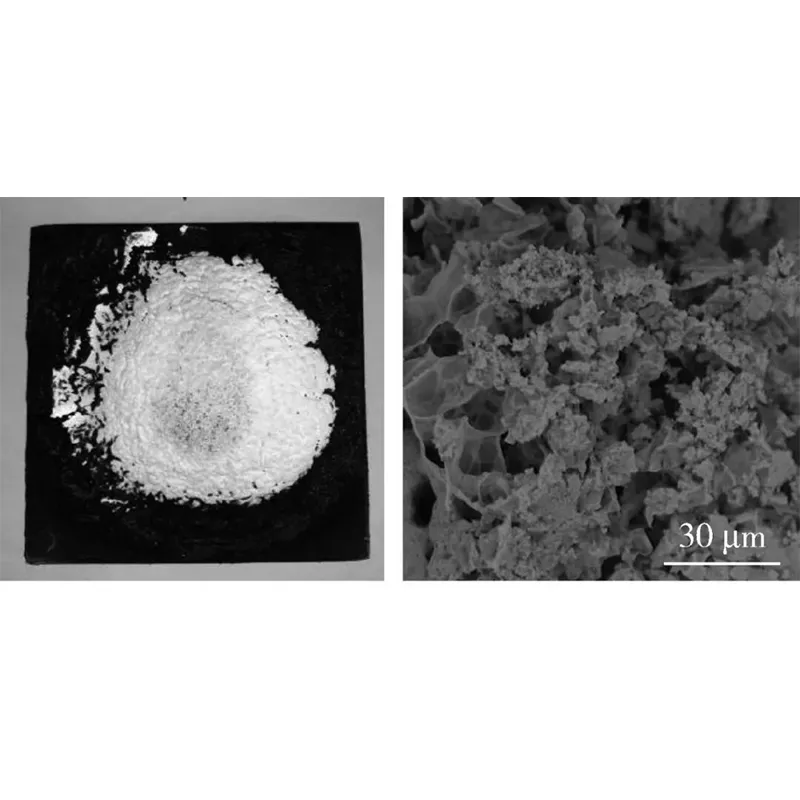

(5) На обоих концах используются износостойкие термостойкие фрикционные кольца из высокопрочного чугуна. Между радиальным уплотнительным кольцом и фиксированной втулкой поддерживается достаточный зазор, чтобы предотвратить заклинивание и компенсировать колебания в конце печи.

(6) Для уменьшения чрезмерного износа осевого уплотнительного кольца используется централизованная система смазки консистентной смазкой, с регулируемой подачей масла в соответствии с эксплуатационными требованиями.

Принцип действия уплотнения с торцевым контактом под давлением груза:

Уплотнение с торцевым контактом под давлением груза в задней части печи состоит из осевого и радиального уплотнительных механизмов. Его основной принцип заключается в том, что радиальное уплотнительное кольцо подвешено к дымовой камере задней части печи с помощью подвесных стержней. Это кольцо перемещается в осевом направлении вместе с корпусом печи, но остается неподвижным во вращательном направлении. Уплотнение между кольцом и втулкой дымовой камеры достигается с помощью асбестовой прокладки, намотанной по окружности втулки и сжатой прижимной пластиной.

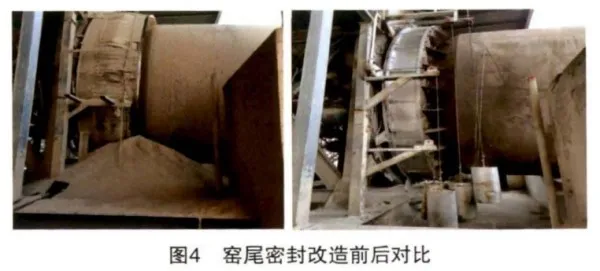

Осевое уплотнение образует торцевое уплотнение между подвижным фрикционным кольцом, соединенным с бункером, и неподвижным фрикционным кольцом, прикрепленным к радиальной опорной пластине. Натяжение, создаваемое равномерно распределенными по радиальному уплотнению грузами, обеспечивает постоянный контакт между двумя фрикционными кольцами. Система смазки автоматически впрыскивает смазку между фрикционными кольцами для уменьшения износа и повышения эффективности уплотнения. Сравнение уплотнения задней части печи до и после модификации показано на рисунке 4.

3. Последствия технических усовершенствований

После модификации уплотнения головной части печи — композитной гибкой конструкции, включающей переднюю и заднюю воздушные камеры — и уплотнения хвостовой части печи — контактного типа торцевого уплотнения, герметизируемого противовесами — проблема утечки пыли и песка, загрязняющих рабочую зону при избыточном давлении в головной части печи, была полностью решена. Одновременно с этим были устранены утечка воздуха и выброс пыли из хвостовой части печи. Скорость вентилятора в хвостовой части печи была снижена с 800 об/мин до 780 об/мин, что уменьшило объем тяги системы. Это привело к снижению потребления угля на 0,5 кг/т и потребления электроэнергии на 0,6 кВтч/т. Одновременно с этим в условиях отрицательного давления было сведено к минимуму поступление холодного воздуха извне, что снизило образование и выбросы оксидов азота.