Металлическая зубчатая прокладка: не просто кусок металла с дырками

2026-01-13

Вот скажи, многие до сих пор думают, что металлическая зубчатая прокладка — это просто шайба с насечками, бери потолще да ставь. А потом удивляются, почему на стыке фланцев под 50 атмосфер течь пошла, да еще и коррозия за пару месяцев съела все зубцы. Корень проблемы — в подходе. Это не расходник в чистом виде, а точный, расчётный элемент. Сам через это проходил, когда лет десять назад пытался на старой дробилке в карьере прокладки от баллона автомобильного приспособить — результат был плачевным, фланец повело, ремонт встал на неделю. С тех пор и отношусь к ним иначе.

Где кроется главный подвох?

Основная ошибка — игнорирование условий работы пары ?фланец-прокладка?. Зубчатая прокладка работает на принципе пластической деформации своих выступов. Они вминаются в материал фланца, создавая лабиринтные уплотняющие пути. Но если давление циклическое, с резкими скачками температуры, как, например, в теплообменниках на ТЭЦ, тут уже нужен другой подход. Материал прокладки должен иметь определенный предел текучести, чтобы не ?поплыть? от нагрева, но при этом обеспечить первичное уплотнение при затяжке.

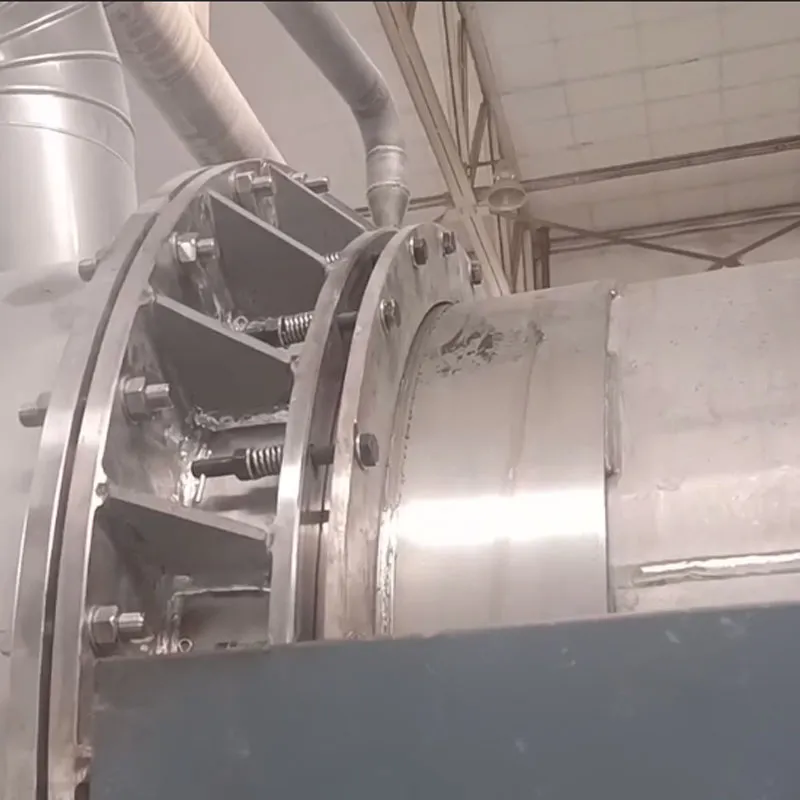

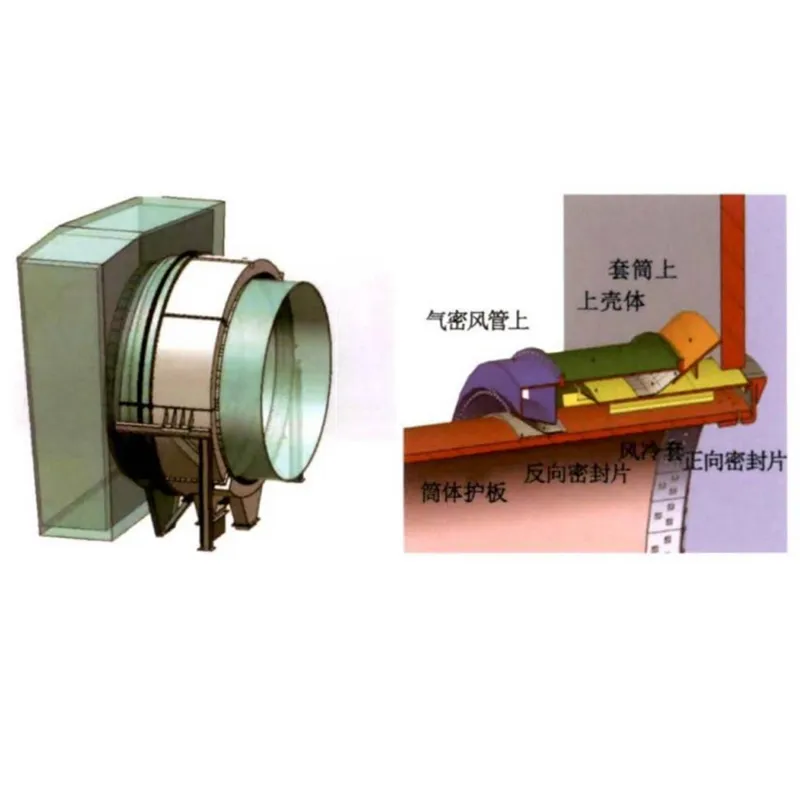

Вспоминается случай на одной цементной печи. Ставили стандартные оцинкованные зубчатки на патрубки подачи горячего воздуха. Через три месяца — разгерметизация. При вскрытии увидели, что зубцы просто ?срезало?, материал стал хрупким от постоянного термоциклирования. Поменяли на прокладки из нержавеющей стали AISI 321 — проблема ушла. Вот и весь секрет: материал должен соответствовать среде. Не просто ?сталь?, а конкретная марка.

И еще по мелочи: часто забывают про состояние поверхности фланца. Если на нем глубокие риски или коррозия, даже самая дорогая прокладка не спасет. Зубцы не смогут создать сплошной контур вмятин. Перед установкой фланец надо зачищать, причем не болгаркой, а вручную, чтобы не нарушить плоскостность. Это базовое правило, которое, увы, часто игнорируют в погоне за скоростью монтажа.

Опыт из практики: от неудачи к решению

Работая с разными подрядчиками, видел, как пытаются унифицировать и удешевить. Брали одну типоразмерную зубчатую прокладку на все фланцы одинакового диаметра, скажем, DN100. Но ведь давление в системе может быть 16 кгс/см2, а может и 100. Толщина металла, ширина и конфигурация зубцов — все это меняется. Один раз наблюдал, как на насосе высокого давления в химической промышленности поставили прокладку с мелким частым зубом вместо требуемого крупного. Ее просто выдавило в первый же пуск, едва обошлось без аварии.

Поэтому теперь всегда смотрю на три вещи: диаметр, давление и среду. А еще — на стандарт фланца. ГОСТ, DIN, ANSI — профиль зубца и посадочное место под него разные. Несовместимость здесь фатальна. У нас на складе, кстати, всегда был хороший запас под разные стандарты, что многих выручало. Коллеги из ООО Ланфанг Лецзя Механические Запчасти как-то отмечали, что именно такой комплексный подход к подбору — их основной принцип при работе с клиентами из энергетики и нефтехимии. Их сайт https://www.www.lejiajx.ru часто используют как справочник по совместимости, там видно, что продукция действительно для сложных условий.

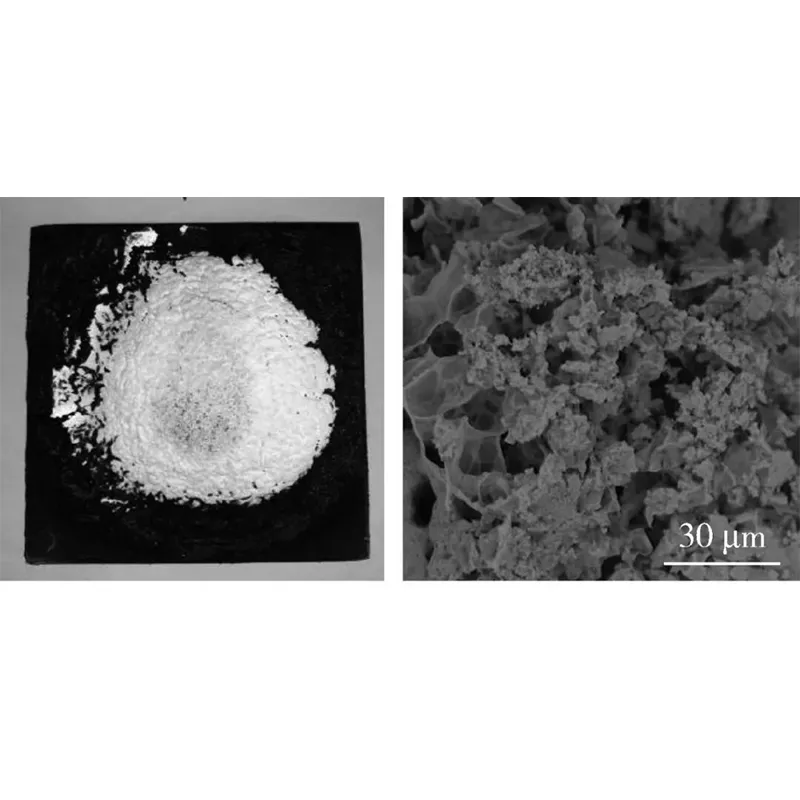

Пробовали ли мы делать прокладки сами? Да, была такая попытка в цеху, на гильотине. Вырезали из листа нержавейки, зубцы формировали штампом. Получилось грубо, кромки рваные, плоскостность не выдержали. Уплотнение было слабым. Поняли, что без точного штампа и контроля термической обработки материала — это пустая трата времени и риск. Лучше доверять специализированным производителям.

Детали, которые решают всё

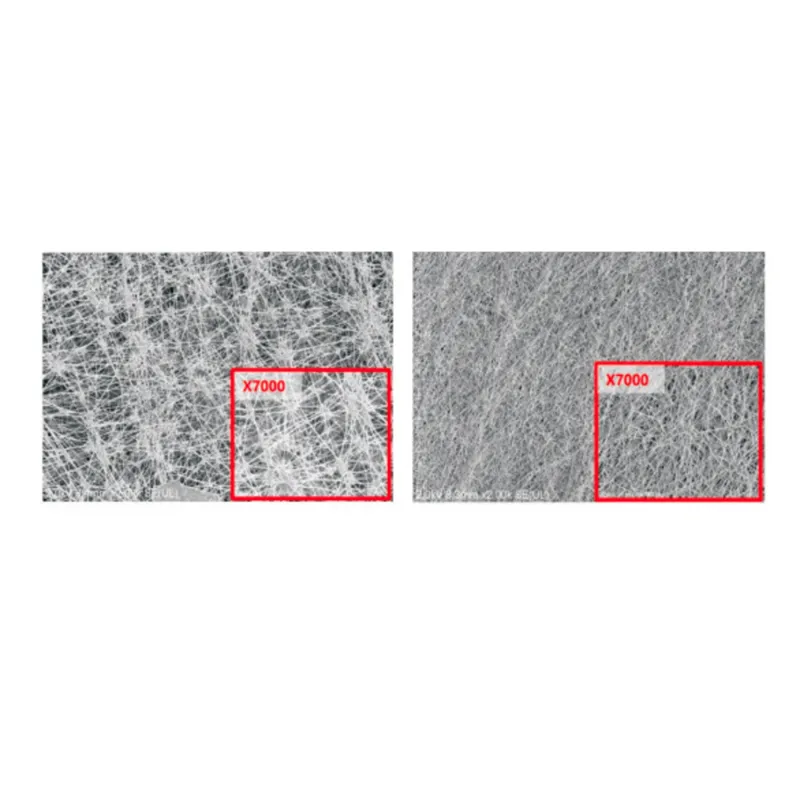

Сейчас, глядя на качественную металлическую зубчатую прокладку, сразу видишь нюансы. Края зубцов — они должны быть без заусенцев, слегка притуплены. Это не только для безопасности монтажника, но и для того, чтобы при затяжке металл фланца не срезался, а плавно деформировался. Сами зубцы часто идут с насечкой — это не брак, а улучшение сцепления.

Центровка — отдельная история. В больших фланцах, от DN300 и выше, банально тяжело ровно положить прокладку. Видел, как используют старые шпильки в качестве направляющих. Но лучше, когда в конструкции самой прокладки есть либо внутренние, либо внешние выступы-упоры для позиционирования. Это мелочь, но она экономит кучу времени и нервов при сборке крупного узла, того же компрессора или сепаратора.

И про покрытия. Оцинковка — классика для воды и пара невысоких параметров. Но для агрессивных сред, тех же щелочных растворов в горно-обогатительном комбинате, нужна уже нержавейка. А для соединений в системах с высокой температурой, скажем, на выходе из печи в металлургии, иногда применяют и никелевые сплавы. Выбор, опять же, упирается в конкретику. Об этом хорошо пишут в описании продукции на сайте ООО Ланфанг Лецзя, где прямо указано применение в цементной, энергетической, химической, нефтяной и горнодобывающей отраслях — а это как раз те области, где без точного подбора материала не обойтись.

Когда стандартные решения не работают

Бывают нестандартные фланцы — со сколами, со старыми вмятинами от предыдущих некорректных установок, или просто сделанные кустарно. Тут стандартная зубчатая прокладка может не сесть. Выход — либо шлифовать фланец (если позволяет толщина), либо использовать более мягкие варианты уплотнения, либо заказывать прокладку с нестандартной толщиной. Иногда помогает увеличение толщины на 0.5-1 мм, чтобы зубцам было во что вжаться.

Еще один сложный момент — вибрация. На насосных агрегатах, дробилках, вентиляторах. Постоянная тряска может привести к ?проскальзыванию? прокладки, постепенному истиранию контактных поверхностей и разгерметизации. В таких случаях критически важна правильная, равномерная затяжка крепежа динамометрическим ключом по схеме ?крест-накрест?. И периодическая подтяжка после первых циклов работы.

Помню, на шаровой мельнице в цехе помола никак не могли устранить пыление через фланцевые соединения корпуса. Ставили и паронитовые, и резиновые прокладки — их быстро выедала абразивная пыль. Перешли на толстые металлические зубчатые прокладки с широким кольцом. Зубцы создали надежный барьер, а сама прокладка выдержала абразивное воздействие. Это был тот случай, когда металл победил там, где мягкие материалы сдавались.

Итоговые мысли, без пафоса

Так что, возвращаясь к началу. Металлическая зубчатая прокладка — это не мелочь из каталога. Это расчетный узел, от которого зависит герметичность, безопасность и ресурс всего соединения. Ее выбор — это всегда компромисс между герметизирующей способностью, стойкостью к среде и давлением на фланец.

Нельзя брать первую попавшуюся по диаметру. Нужно смотреть на марку стали, толщину, тип зубца, покрытие. И, конечно, на состояние самих фланцев. Опыт, в том числе негативный, как мой с дробилкой, лучше всего учит уважению к, казалось бы, простой детали.

Сейчас, когда есть доступ к каталогам специализированных поставщиков вроде ООО Ланфанг Лецзя Механические Запчасти, стало проще. Можно подобрать именно то, что нужно под конкретную задачу в энергетике или химии, а не пытаться изобретать велосипед. Главное — не лениться вникать в детали и не экономить на мелочах, которые потом оборачиваются часами простоя и тоннами потерянного продукта. Вот и вся философия.