Металлическая спирально-навитая прокладка: не просто кусок железа с асбестом

2026-01-13

Вот скажу сразу, многие думают, что разобраться с прокладками — дело нехитрое. Бери каталог, смотри давление-температуру, заказывай. Особенно это касается металлических спирально-навитых прокладок. Со стороны — ну, стальная лента, навитая с уплотнителем, что тут сложного? На практике же, если ошибиться в выборе или монтаже, последствия на фланцевом соединении под 100 атмосфер и 500 градусов могут быть очень дорогими. Негерметичность на серной кислоте или на магистральном трубопроводе — это не просто ?подтянем потом?. Это остановка производства, это выбросы, это ремонт, который в десятки раз дороже самой прокладки. Я сам через это проходил, когда лет десять назад на одной из установок каталитического крекинга поставили прокладку с фторопластовым наполнителем вместо графитового, мотивируя это ?агрессивной средой?. А температура-то была выше допустимой для фторопласта. Результат — ?поплыла? через сутки, срочная замена, простой. С тех пор к выбору подхожу с кучей вопросов.

Что внутри имеет значение: конструкция и материалы

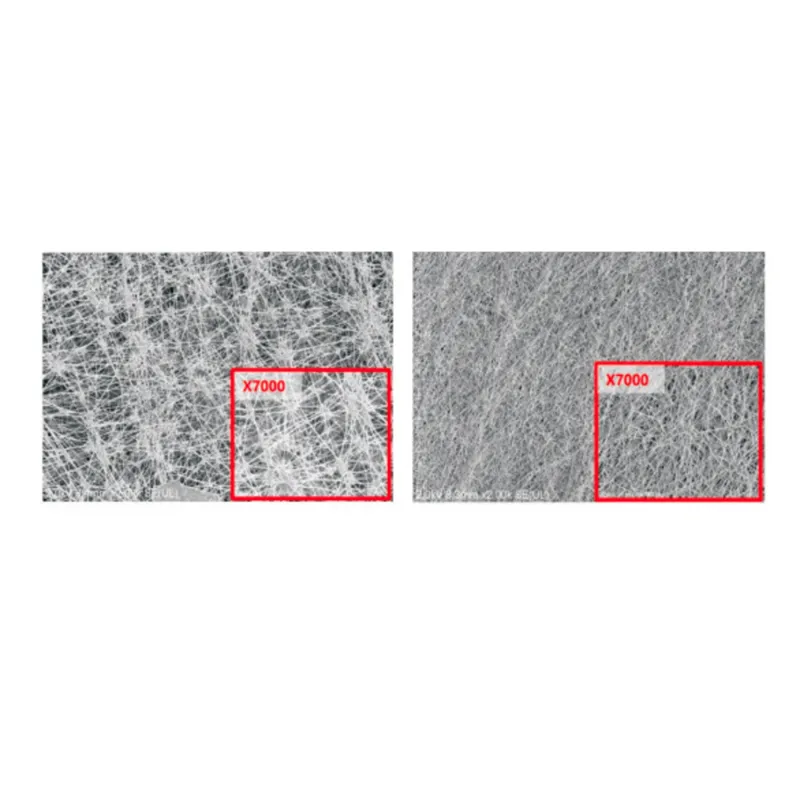

Итак, основа — это спираль, навитая из профилированной металлической ленты. Чаще всего вижу в работе AISI 316, иногда 304, для особо жёстких условий — инконель или хастеллой. Но суть не только в марке стали. Важен профиль ленты — он бывает V-образный, W-образный. W-образный, по моему опыту, лучше компенсирует неидеальность фланцев, микронные перекосы. Особенно на больших диаметрах, где идеальную плоскостность обеспечить сложно.

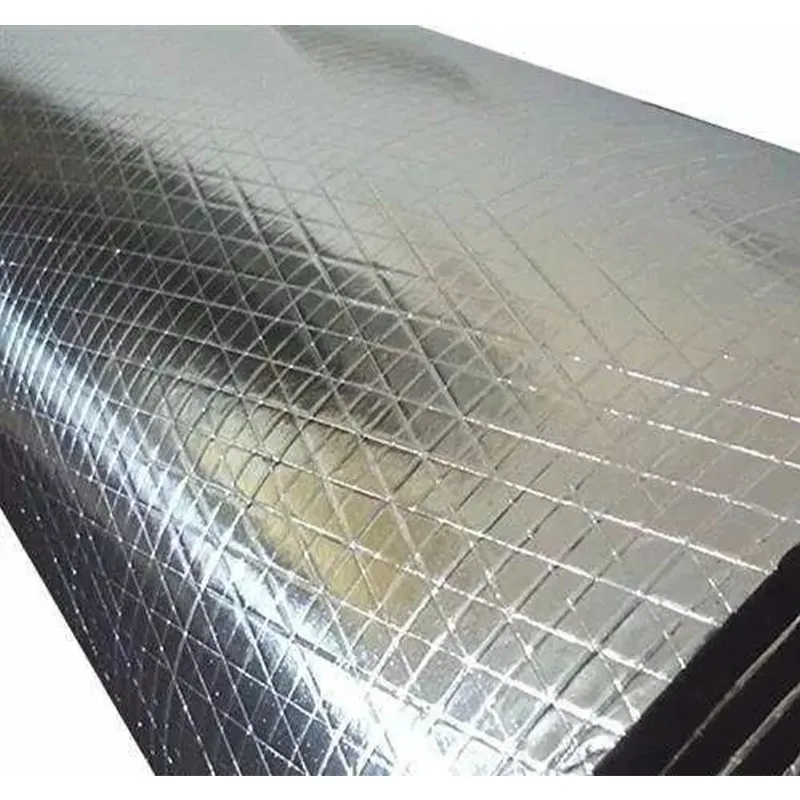

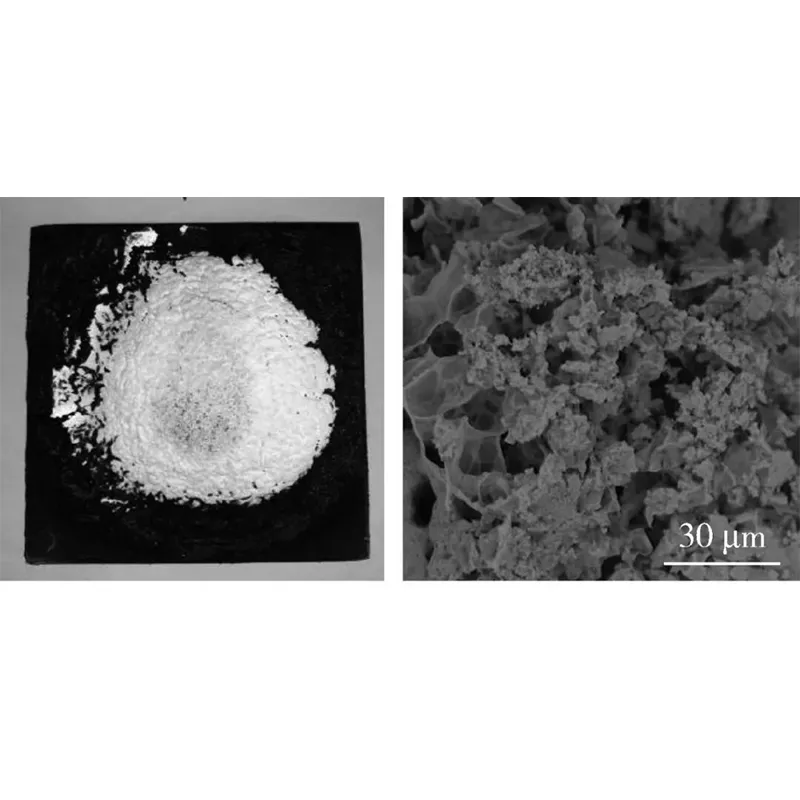

А вот наполнитель — это отдельная песня. Графит, мика, фторопласт, керамика. Графит — универсальный солдат, выдерживает высокие температуры, но в сильных окислителях его нельзя. И вот тут частая ошибка: графит бывает разный. Неочищенный, ?мягкий? графит может давать усадку при длительном нагреве, особенно под переменными нагрузками. Поэтому для ответственных узлов, скажем, на паропроводах высокого давления на ТЭЦ, нужно требовать прокладки с уплотнителем из терморасширенного графита. Он стабильнее.

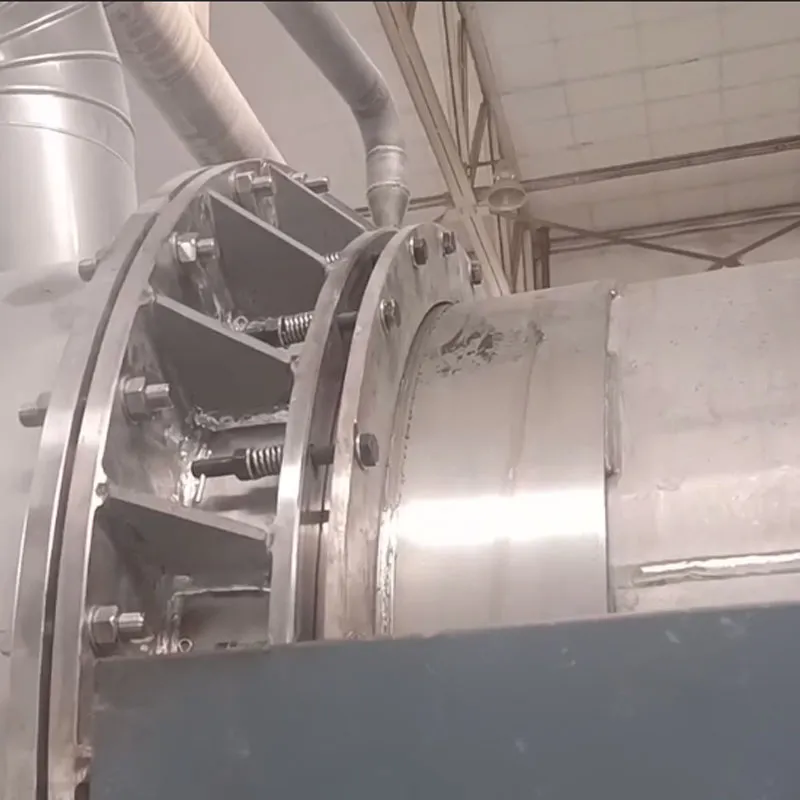

И ещё один нюанс, который в каталогах часто умалчивают — это концентрирующие кольца. Те самые внешнее и внутреннее кольца из более толстого металла. Их задача — не дать спирали перекрутиться и ?поплыть? при затяжке, особенно при использовании гидравлического гайковёрта. Без них легко перетянуть, деформировать сердечник. Видел случаи, когда на химкомбинате пытались сэкономить, поставили прокладку без наружного кольца на реактор. При затяжке спираль повело, герметичность была условной, при пуске дало течь по пару. В итоге — снова остановка. Так что экономия в пару тысяч рублей обернулась миллионными убытками.

Где и как применяется: не только нефтехимия

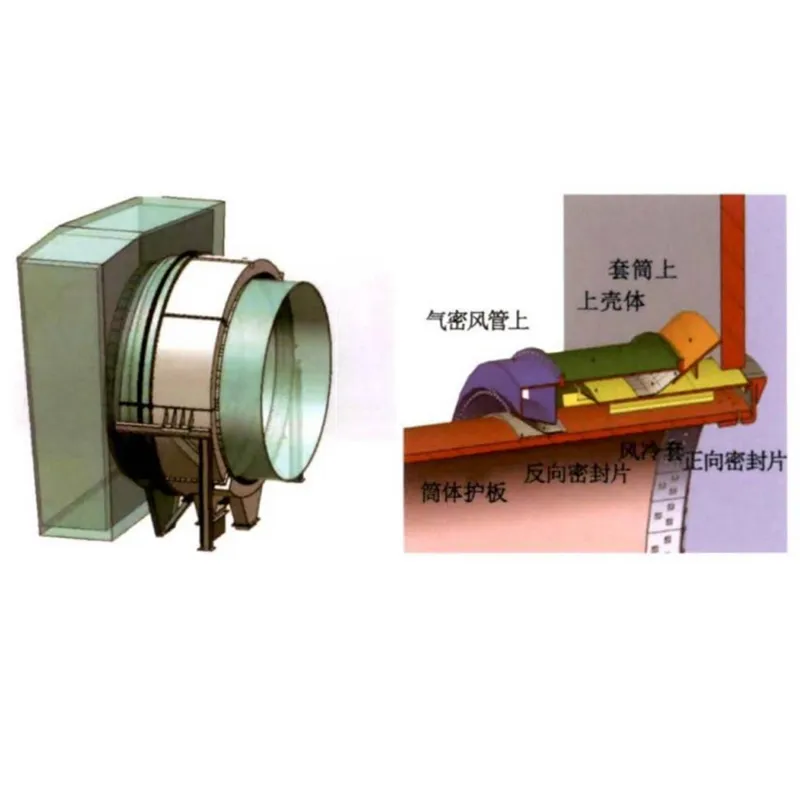

Традиционно их считают принадлежностью нефтегазовой или химической промышленности. Да, там они короли. Но спектр шире. Я, например, сталкивался с их поставками для цементных заводов — на участках горячих газов, на сырьевых мельницах. Там среда абразивная, температуры высокие, но давление не такое сумасшедшее. Важно было подобрать сплав, стойкий к сернистым соединениям и истиранию пылью.

Или вот энергетика. Наши партнёры, например, ООО Ланфанг Лецзя Механические Запчасти, часто поставляют такие прокладки именно для ремонтов на ТЭЦ и в котельных. Их продукция, как указано на сайте https://www.www.lejiajx.ru, как раз широко применяется в энергетической, цементной, металлургической отраслях. Это логично. В металлургии, скажем, на доменных газопроводах — условия жуткие: температура, давление, ударные нагрузки. Обычная паронитовая прокладка там долго не живёт, а спирально-навитая, с правильным наполнителем и кольцами, работает годами.

Ключевой момент — это анализ среды. Не просто ?пар?, а ?перегретый пар 540°C, давление 140 атм?. Не просто ?кислота?, а ?серная кислота 98%, с примесью органики, температура 120°C?. От этого зависит выбор и металла ленты, и наполнителя. Однажды столкнулся с ситуацией на производстве удобрений: среда — фосфорная кислота с фтористыми примесями. Стандартная 316-я сталь не подошла, быстро начала корродировать. Пришлось искать вариант с лентой из хастеллоя C-276. Это в разы дороже, но альтернативы просто нет.

Монтаж: где кроется 80% неудач

Можно купить самую дорогую и правильную прокладку от лучшего производителя и запороть всё при установке. Первое правило — состояние фланцев. Их нужно проверить на царапины, задиры, риски. Глубокую радиальную риску спиральная прокладка, конечно, перекроет, но это лишний риск. Я всегда рекомендую хотя бы ручной шабровкой пройтись, если нет возможности снять на станок.

Второе — затяжка. Никакого ударного инструмента на финальной стадии! Только калиброванный динамометрический ключ, по классической схеме ?крест-накрест?. И здесь многие забывают про такую вещь, как ?релаксация?. После первого прогрева соединения нужно обязательно сделать подтяжку ?на горячую?. Металл и наполнитель по-разному расширяются, прокладка может немного просесть. Если этого не сделать, после остывания может появиться течь. Проверено на практике не раз.

И третье — никогда не использовать старую прокладку повторно. Даже если она выглядит целой. Спираль уже приняла ?память? от предыдущего сжатия, уплотнитель мог деградировать. Экономия — копеечная, а риск огромный. Особенно это касается ответственных сред. У нас был случай на монтаже трубопровода азотной кислоты: бригада, чтобы сэкономить время, поставила снятую, казалось бы, нормальную прокладку. При опрессовке водой — всё хорошо. При пуске кислоты — течь по фланцу. Хорошо, что быстро заметили и заглушили участок. Повторное использование — это игра в русскую рулетку.

О выборе поставщика и каталогах

Работая с такими компонентами, нельзя брать ?что есть в наличии? у первого попавшегося. Нужен поставщик, который не просто продаёт железо, а понимает, для чего оно. Который может запросить у тебя параметры среды и дать обоснованные рекомендации, а не просто отправить PDF-каталог. Вот, к примеру, когда мы сотрудничали с ООО Ланфанг Лецзя Механические Запчасти, в их сфере применения как раз значатся химическая, нефтяная, экологическая отрасли — это как раз те области, где требования к герметичности предельно высоки. Важно, чтобы поставщик это осознавал и мог обеспечить не просто поставку, а техническую поддержку.

Каталоги — это хорошо, но они часто дают только базовые данные: давление, температура, размеры. А нюансы? Допустимая скорость изменения температуры (термоудар)? Стойкость к циклическим нагрузкам? Совместимость с конкретными химикатами? На это в стандартных таблицах ответа нет. Приходится звонить, уточнять, запрашивать реальные протоколы испытаний или хотя бы отзывы с похожих производств.

И ещё момент — доступность нестандартных размеров. На действующих производствах часто стоят фланцы старые, иногда даже не по ГОСТ, а по устаревшему стандарту. Нужен поставщик, который может оперативно сделать прокладку под нужный размер, а не предлагать ?берите ближайший больший и обрезайте?. Обрезать спирально-навитую прокладку — это гарантированно убить её. Нарушится целостность витков в месте реза, кольца не станут на место. Только изготовление на заказ.

Итог: простое решение сложных задач

В конечном счёте, металлическая спирально-навитая прокладка — это гениальное по своей простоте и эффективности решение для сложных условий. Она не панацея, у неё есть свои ограничения (скажем, для сверхвысокого вакуума или для сред с взвесью твёрдых частиц есть лучшие варианты). Но для огромного пласта задач в тяжёлой промышленности — это рабочий инструмент номер один.

Главное — перестать относиться к ней как к расходнику. Это высокотехнологичный узел, от которого зависит безопасность и непрерывность всего процесса. Подход должен быть соответствующий: тщательный подбор под среду, контроль качества самой прокладки (смотреть срезы, качество навивки, маркировку), строгое соблюдение технологии монтажа и послепускового обслуживания.

Когда всё сделано правильно, она работает тихо и незаметно, годами, пока её не придёменять при очередном капитальном ремонте. И это лучший показатель качества — когда о ней просто забывают, потому что нет проблем. А достичь этого можно только вниманием к деталям, которых, как выясняется, в этом ?простом? кольце из металла и графита — очень и очень много.