Модификация уплотнительного устройства вращающейся печи

2025-09-23

Уплотнительные устройства головной и хвостовой частей печи являются важными компонентами оборудования вращающейся печи, обеспечивающими фиксацию неподвижной камеры подачи предварительного нагревателя хвостовой части печи и кожуха дверцы печи к вращающемуся цилиндру печи. Они служат для предотвращения попадания холодного воздуха в печь и минимизации утечки пыли в местах соединений уплотнений. Уплотнительные устройства для вращающихся печей по всему миру имеют различную конструкцию и значительные различия в эксплуатации. Их эффективность уплотнения напрямую влияет на показатели теплового и энергетического потребления системы прокаливания, а также существенно влияет на производственную среду на цементных заводах. В данной статье рассматриваются условия эксплуатации уплотнительных соединений и требования к характеристикам уплотнительного оборудования с учетом распространенных конструкций и практического применения. В ней представлены тяжелые зажимные торцевые фрикционные уплотнения и двухслойные ламинированные уплотнения, предлагаются решения по модификации оборудования для устранения утечки материала на концах печи, а в заключение приводится предварительный анализ потенциального воздействия утечки воздуха и материала в местах уплотнения на систему.

01

Обзор различных устройств для герметизации конструкций

Уплотнительные устройства для вращающихся печей бывают различных конструкций. В зависимости от конструкции и материалов, используемых для обеспечения герметичности, их можно условно разделить на многослойные уплотнения, торцевые фрикционные уплотнения и графитовые блочные уплотнения.

1.1 Ламинарные уплотнения

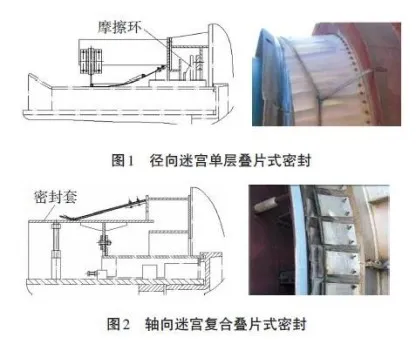

Ламинарные уплотнения состоят из тонких стальных пластин, уложенных слоями, и обеспечивают уплотнение за счет трения между пластинами и корпусом оборудования. В зависимости от внутренней конструкции они подразделяются на радиальные лабиринтные однослойные ламинарные уплотнения и осевые лабиринтные композитные ламинарные уплотнения, как показано на рисунках 1 и 2.

Радиальные лабиринтные однослойные ламинированные уплотнения обычно используются на выпускном конце вращающихся печей. На цилиндр печи устанавливается фрикционное кольцо, вращающееся синхронно с корпусом цилиндра. Это фрикционное кольцо вместе с корпусом уплотнения образует радиальную изогнутую лабиринтную конструкцию. Однако во время работы печи фрикционное кольцо часто подвергается деформации, ударам о корпус или отрыву. Уплотнительные пластины также подвержены возгоранию, деформации и ухудшению уплотняющих свойств. Осевое лабиринтное композитное многослойное уплотнение состоит из уплотнительного втулки и корпуса, образующих лабиринтную конструкцию вдоль оси печи. В уплотнительном ламинате используется композитная конфигурация уплотнительная пластина + теплоизоляционная вставка + уплотнительная пластина. Эта уплотнительная конструкция используется как на входном, так и на выходном конце вращающейся печи, обеспечивая удовлетворительную герметичность. Тем не менее, способ соединения и крепления уплотнительного втулка оказывается ненадежным, что приводит к деформации и нарушению контакта с уплотнительными пластинами. Особенно во время утечки материала в хвостовой части печи, высокотемпературный материал легко вызывает повреждение и деформацию уплотнительных пластин. Это создает зазоры между нижней половиной уплотнительных пластин и втулкой, что снижает эффективность уплотнения.

1.2 Уплотнения с торцевыми фрикционными пластинами

Уплотнения с торцевыми фрикционными пластинами обеспечивают герметичность за счет трения между движущимися и неподвижными торцевыми фрикционными пластинами. В зависимости от источника силы зажима фрикционных пластин их можно разделить на цилиндрические, пружинные или с противовесом из стального троса (см. рисунки 3 и 4). Уплотнения с цилиндрическим зажимом в основном используются в уплотнительных точках задней части печи. Пневматический источник давления для цилиндров можно регулировать в пределах определенного диапазона. Зажимная сила остается постоянной независимо от вертикального перемещения печи, и несколько цилиндров могут быть равномерно распределены по окружности. Однако цилиндры требуют строгих условий эксплуатации. Высокая температура и запыленность в конце печи в сочетании с деформацией оборудования и возможной утечкой материала могут сократить срок службы цилиндров. Выход цилиндра из строя приводит к выходу из строя уплотнения, а значительная сила зажима может ускорить износ фрикционных пластин.

Уплотнение фрикционной пластины с пружинными торцевыми поверхностями использует пружину сжатия для создания давления, необходимого для зажимания фрикционных пластин. Пружинный зажимной механизм представляет собой механическую конструкцию, устойчивую к повреждениям. Однако величина силы пружинного зажимания зависит от вертикального перемещения печи, что требует точного позиционирования при установке. Длительная эксплуатация в условиях высоких температур снижает жесткость пружины, а сам зажимной узел подвержен коррозии, что делает невозможной регулировку силы.

На некоторых объектах система была модифицирована с использованием противовесов, тянущих стальные тросы для зажимания фрикционных пластин. Это позволяет поддерживать постоянную силу зажимания во время движения печи и регулировать силу на месте с помощью противовесов. Конструкция проста и надежна, хотя количество противовесов, которые можно разместить по окружности, ограничено. В качестве альтернативы рычажный механизм может передавать усилие пружины на фрикционную пластину, уменьшая колебания зажимного усилия во время движения цилиндра. Однако такая конструкция пружины остается сложной в регулировке и подвержена поломкам.

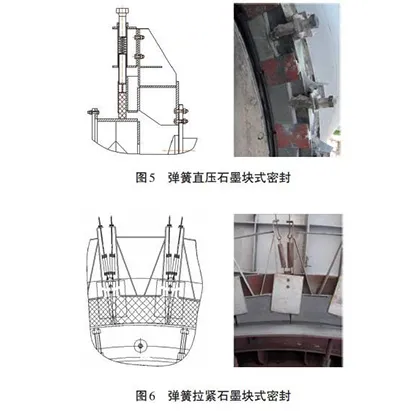

1.3 Уплотнения из графитовых блоков

Уплотнения из графитовых блоков требуют сжатия блоков против корпуса оборудования, обеспечивая уплотнение за счет трения между блоками и корпусом. Поскольку графит обладает врожденными самосмазывающимися свойствами, сопротивление трению низкое. В зависимости от метода сжатия графитовых блоков существуют две конструкции: прямое сжатие пружиной и натяжение пружиной (см. рисунки 5 и 6).

Уплотнения с графитовыми блоками с прямым пружинным давлением передают усилие пружины непосредственно на графитовые блоки, обеспечивая простую и надежную конструкцию. Однако длительная эксплуатация может привести к заклиниванию графитовых блоков из-за скопления пыли и деформации оборудования. Удары от колебаний печи также могут привести к разрушению графитовых блоков, а пружины могут выйти из строя или оказаться трудно регулируемыми. В результате плохой контакт между графитовыми блоками и корпусом увеличивает зазор, что приводит к выходу уплотнения из строя.

Уплотнения с графитовым блоком с пружинным натяжением используют две пружины с каждой стороны для создания натяжения, обеспечивая плотный контакт между графитовым блоком и поверхностью оборудования. Такая конструкция равномерно распределяет усилие по обеим сторонам графитового блока, обеспечивая благоприятные условия напряжения и низкую жесткость пружины. Тем не менее, длительная эксплуатация все же может привести к заклиниванию графитового блока, его фрагментации и выходу из строя пружины, особенно в случае значительной деформации или смещения цилиндра печи. В качестве альтернативы могут использоваться пружинно-рычажные механизмы для непрямого сжатия графитовых блоков. Тем не менее, из-за присущей графитовым блокам хрупкости эта конфигурация уплотнения в настоящее время используется редко.

02

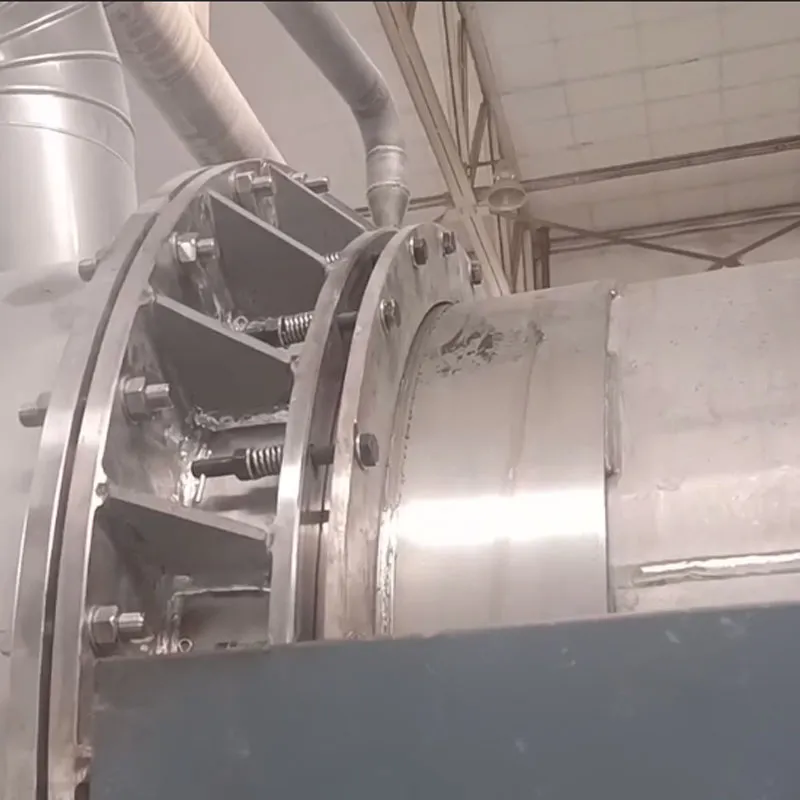

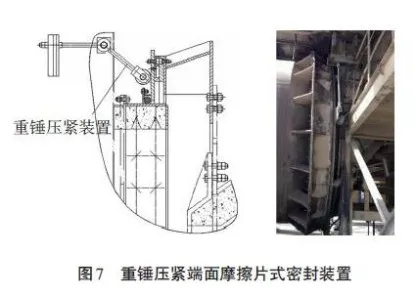

Усиленное устройство уплотнения торцевой поверхности с зажимом молотком

В задней части вращающихся печей наблюдаются высокие температуры и значительное содержание пыли. Цилиндр печи иногда подвергается значительным колебаниям и деформации из-за изгиба, что приводит к периодической утечке материала в задней части печи. Это требует, чтобы уплотнительные устройства задней части печи обладали отличными уплотнительными характеристиками, структурной стабильностью и надежностью, а также высокой адаптивностью к различным условиям эксплуатации. Опираясь на преимущества существующих механизмов уплотнения задней части печи и решая проблемы, возникающие на месте, наша компания на основе многолетнего практического опыта разработала уплотнительное устройство с торцевой фрикционной пластиной, натягиваемой противовесом (рис. 7). Эта инновация обеспечила получение соответствующих технических патентов.

Это уплотнительное устройство использует несколько механизмов зажима с противовесами, равномерно распределенных по окружности, для прижима и фиксации опорной пластины, удерживающей неподвижную фрикционную пластину. Это обеспечивает постоянный плотный контакт между подвижной и неподвижной фрикционными пластинами, при этом трение между ними соответствует требованиям к уплотнению вращающегося оборудования. Зажимной механизм с противовесом имеет простую конструкцию. Его зажимное усилие можно регулировать в режиме реального времени по периферии, изменяя положение и количество противовесов в соответствии с фактическими условиями контакта на месте. Будучи механической конструкцией, он обеспечивает надежную работу, не подверженную влиянию неблагоприятных условий эксплуатации, обеспечивает стабильное зажимное усилие и облегчает эксплуатацию и техническое обслуживание.

Смазка может подаваться между подвижными и неподвижными уплотнительными пластинами с помощью сухого масляного насоса, чтобы продлить срок службы уплотнительных пластин и повысить эффективность уплотнения. Конструкция обратного ковша уплотнительного узла была оптимизирована для улучшения его способности по восстановлению материала, что позволяет возвращать большее количество материала, вытекающего из вращающейся печи, в подающий язычок. Конструкция подъемных устройств по обеим сторонам опорной пластины была усовершенствована, чтобы лучше соответствовать эксплуатационным требованиям и облегчить регулировку уплотнительного узла.

03

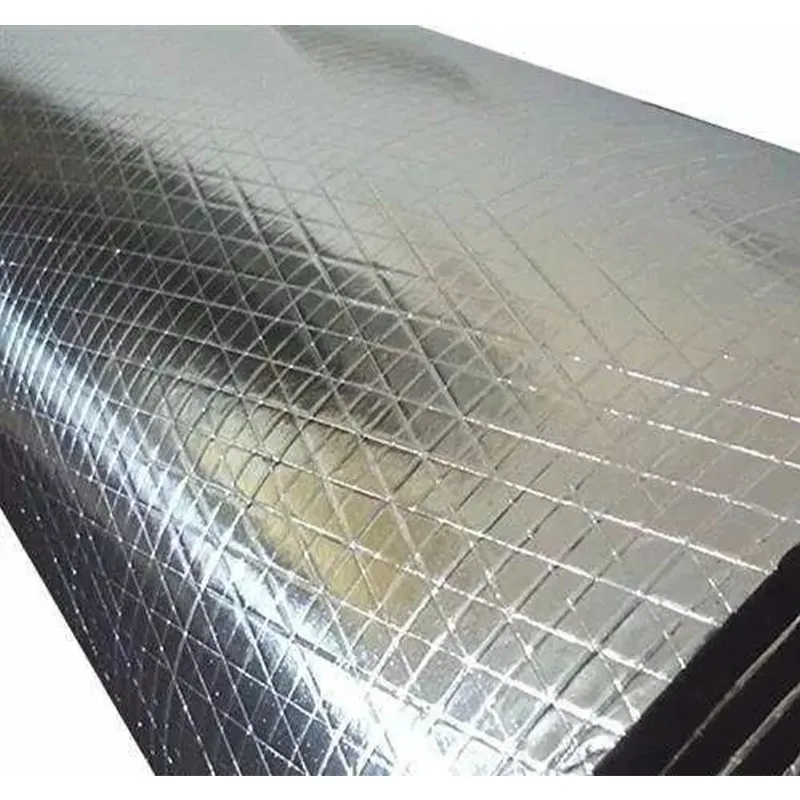

Двунаправленное ламинированное уплотнительное устройство

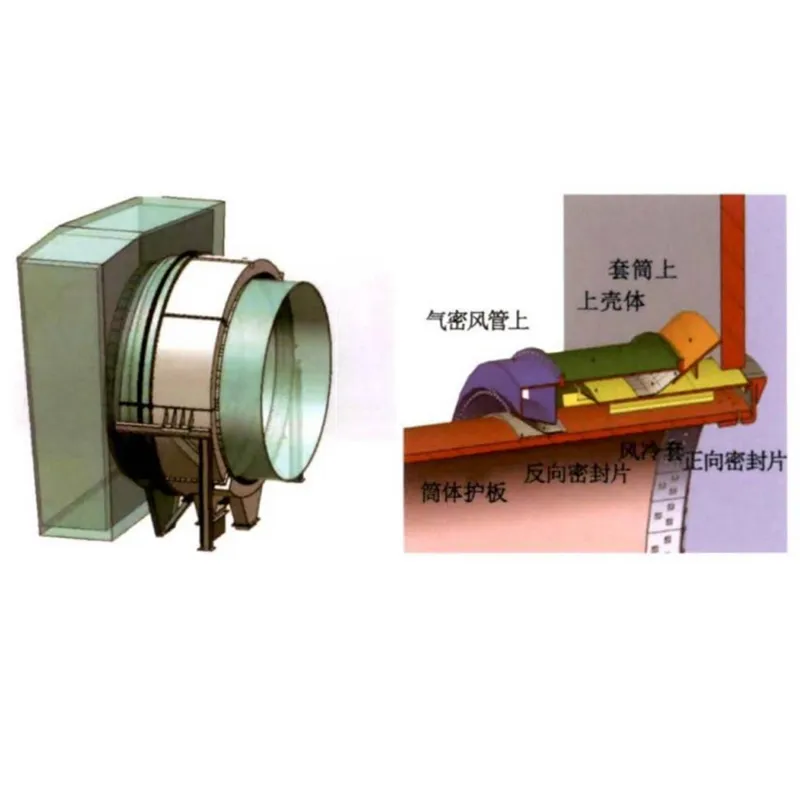

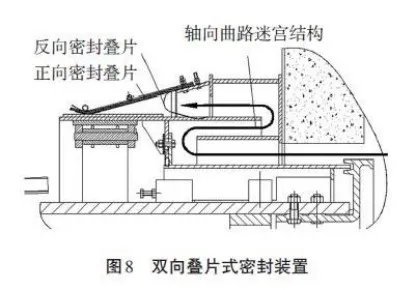

На основе оригинального ламинированного уплотнительного устройства было разработано и сконструировано двунаправленное ламинированное уплотнительное устройство. Это уплотнительное устройство включает в себя уплотнительные ламинаты, обращенные вперед, направленные к внешней среде оборудования, и уплотнительные ламинаты, обращенные назад, направленные к внутренней среде. Уплотнение достигается за счет трения между уплотнительными ламинатами и уплотнительным втулкой (рисунок 8).

Уплотнительные ламинаты, обращенные вперед, предотвращают попадание холодного воздуха извне в оборудование, а ламинаты, обращенные назад, предотвращают утечку внутренних газов. Это эффективно обеспечивает герметичность во время вращения крупного вращающегося оборудования, обеспечивая надежную и эффективную герметичность. Особенно подходит для условий эксплуатации, когда внутри оборудования может возникать избыточное давление. Натяжение верхнего и нижнего стальных тросов с помощью противовесов позволяет гибко регулировать давление контакта внешних верхнего и нижнего уплотнительных колец по отдельности. Это обеспечивает плотное прилегание внешних ламинированных дисков переднего уплотнения к уплотнительной втулке, устраняя зазоры. Внутренние ламинированные диски обратного уплотнения предварительно деформируются во время установки, благодаря своей эластичности плотно прилегая к уплотнительной втулке.

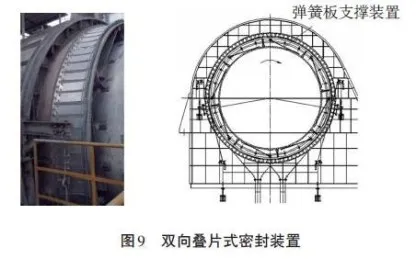

Пружинная пластина соединяет уплотнительную втулку с корпусом оборудования. Эта пружинная конструкция компенсирует деформацию цилиндра и тепловое расширение, обеспечивая стабильную и надежную целостность конструкции. Уплотнительная втулка и корпус оборудования образуют изогнутую лабиринтную конструкцию вдоль осевого направления печи. При прохождении газа происходит его замедление, осаждение и охлаждение. Газ, поступающий на контактную поверхность между уплотнительными ламинатами и уплотнительной втулкой, имеет пониженное содержание пыли и более низкую температуру, что эффективно минимизирует износ между уплотнительными ламинатами и уплотнительной втулкой. Одновременно изогнутая лабиринтная конструкция повышает герметичность системы (рис. 9).

Это уплотнительное устройство отличается инновационной конструкцией, стабильной и надежной работой, а также высокой адаптивностью к различным условиям эксплуатации. Оно эффективно удовлетворяет требованиям уплотнения при вращении корпуса оборудования, тепловом расширении, осевом перемещении и угловом отклонении в пределах установленных ограничений. Благодаря превосходной эффективности уплотнения, простоте установки и обслуживания, а также длительному сроку службы, оно особенно хорошо подходит для применения в условиях, когда внутри оборудования может возникать положительное давление.

04

План модификации оборудования для устранения утечки материала в конце печи

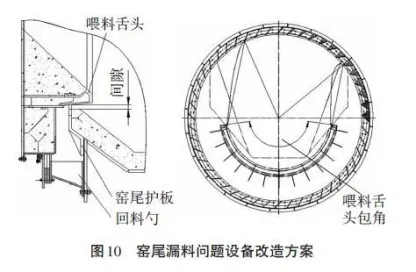

На некоторых участках часто происходит утечка материала в конце печи. Эта проблема связана как с подающим язычком, защитными пластинами в конце печи и структурной целостностью литейной футеровки в этой области, так и с условиями эксплуатации системы. Например, утечка материала в конце печи может быть вызвана спеканием внутри печи, обрушением материала в конце печи, перезапуском после аварийной остановки печи, спеканием в дымовой камере или адгезией и дисперсией материала в конце печи. или рассеивание материала в хвостовой части печи. Ниже, с чисто технической точки зрения, представлены несколько предложений по модификации оборудования для решения проблем утечки в хвостовой части печи (рисунок 10).

Ранее разработанные камеры подачи в заднюю часть печи были оснащены подающими язычками с недостаточным углом охвата, который обычно составлял около 140°. При неравномерной разгрузке материала он имел тенденцию вытекать с обеих сторон подающего язычка, что приводило к утечке. Эту проблему можно решить, увеличив угол охвата подающего язычка до 180° и увеличив его длину проникновения в печь. Это обеспечивает плавный поток материала из камеры подачи в печь, предотвращая утечку из внутренней части печи. При установке огнеупорной футеровки особое внимание следует уделять структуре литейного материала на защитной пластине задней части печи. Зазор между литейным материалом на защитной пластине и подающим языком должен строго контролироваться, так как это значительно влияет на утечку материала в задней части печи. В случае незначительной утечки материала из печи в уплотнение задней части печи, обратный ковш уплотнения может поднять и перенаправить материал обратно в подающий язык. Увеличение обратной производительности ковша и высоты подъема максимально увеличивает возврат материала в подающий язык, тем самым уменьшая утечку в задней части печи.

05

Предварительный анализ влияния утечки воздуха в герметичных точках на теплопотери системы

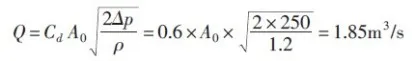

Когда уплотнения на головке и хвосте вращающейся печи не герметичны и в уплотнительных лентах имеются значительные зазоры, в печь поступает значительный объем холодного воздуха из-за отрицательного давления, создаваемого рабочими условиями внутри печи. Поскольку ширина уплотнительного узла значительно меньше диаметра печи, для приблизительного расчета расхода холодного воздуха, проникающего в печь, можно использовать формулу для расчета расхода через тонкостенное дроссельное отверстие в гидродинамике [1].

В формуле:

Q——Расход через отверстие, м³/с

Cd——Коэффициент потока в тонкостенном отверстии малого диаметра, при Cd = 0,6

A0——Площадь отверстия, м²

ρ——Плотность жидкости, кг/м³, принимается равной 1,2 кг/м³ при 20 °C, что соответствует плотности воздуха.

Δp——Перепад давления, Па

Возьмем в качестве примера вращающуюся печь ϕ4,8 м производительностью 5500 т/сутки при температуре окружающей среды 20 °C, кольцеобразном зазоре у уплотняющей пластины, среднем зазоре по окружности 10 мм, внутренней температуре газа 950 °C в хвостовой части печи и давлении -250 Па. Общая площадь зазора составляет:

A0=π×4.8×0.01=0.151m2

Если этот холодный воздух, поступающий в печь, нагревается до 950 °C, при этом удельная теплоемкость воздуха при 20 °C составляет 1,296 кДж/(м³·°C), а при 950 °C — 1,403 кДж/(м³·°C), то тепло, поглощаемое в секунду этим проникающим холодным воздухом, составляет:

(1,85 × 1,403 × 950 - 1,85 × 1,296 × 20) = 2417,8 кДж

Ежедневное увеличение потребления тепла составляет: 2417,8 × 60 × 60 × 24 = 2,09 × 10⁸ кДж

В пересчете на увеличение потребления тепла на килограмм клинкера: 2,09 × 10⁸ / 550 000 = 38 кДж/кг

В головной части печи внутренняя температура газа считается равной 1050 °C при давлении -50 Па. Используя вышеупомянутую формулу, расчетный расход холодного воздуха, проникающего в уплотнение головной части печи, составляет 0,827 м³/с. Дополнительное потребление тепла из-за утечки воздуха в клинкере составляет 18,9 кДж/кг клинкера.

Вышеприведенные расчеты показывают, что плохое уплотнение как в передней, так и в задней части печи, особенно в местах, где имеются значительные зазоры в уплотнительных лентах, приводит к значительному проникновению холодного воздуха. Это не только увеличивает общее потребление тепла системой и объем выхлопных газов, тем самым повышая потребление энергии высокотемпературным вентилятором, но и нарушает тепловой режим печи, ставя под угрозу стабильность процесса. Попадание холодного воздуха через уплотнения в хвостовой части печи может также привести к образованию нагара на футеровке дымохода и отложениям на футеровке печи. В уплотнениях в головной части печи это снижает температуру вторичного воздуха. Недостаточное уплотнение в головной части печи приводит к утечке пыли, что вызывает загрязнение окружающей среды и ускоряет износ роликовых колец.

06

Заключение

В последние годы разработанное нашей компанией устройство уплотнения торцевой поверхности с тяжелым зажимом для уплотнения задней части печи и двунаправленное многослойное уплотнительное устройство для уплотнения передней части печи широко применяются в различных спецификациях новых цементных производственных линий. Одновременно эти инновации были внедрены в десятках проектов по модернизации, включая Qilian Mountain Yongdeng, Huasheng Tianya, Dujiangyan Lafarge, Baishan Nanfang и Guangzhou Zhushui. Практическое применение показывает, что оптимизированные устройства уплотнения передней и задней частей печи обеспечивают превосходную герметичность, отличаются стабильной и надежной конструкцией, просты в эксплуатации и обслуживании, имеют длительный срок службы уплотнительных элементов и демонстрируют высокую адаптивность к различным условиям эксплуатации. Эти инновации эффективно решают проблемы герметизации на обоих концах ротационной печи.