Применение высокоэффективных фильтрующих материалов с низким сопротивлением в системах ультранизких выбросов для концовых частей печей

2025-10-07

Введение

В январе 2024 года пять национальных министерств совместно выпустили «Руководство по продвижению сверхнизких выбросов в цементной промышленности» (далее «Руководство»), в котором оговаривается, что для цементных печей и систем утилизации отработанного тепла среднечасовая концентрация твердых частиц в дымовых газах не должна превышать 10 мг/Нм³ при эталонном содержании кислорода 10 %. Эти рекомендации значительно продвинули работу по модернизации систем сверхнизких выбросов среди производителей цементного клинкера и независимых станций измельчения.

В октябре 2021 года Государственное управление по регулированию рынка выпустило «Пределы энергопотребления для цементных изделий» (GB16780-2021), обязывающие производителей цемента соблюдать пороговые значения энергопотребления уровня 3. На цементных заводах значительную долю потребления электроэнергии составляет работа вентиляторов. Энергопотребление вытяжных вентиляторов в системах пылеулавливания на выходе из печи напрямую влияет на энергопотребление на единицу продукции и достижение этих пределов энергопотребления.

На линии по производству клинкерного цемента мощностью 5000 т/сутки компании Sichuan MM выбросы твердых частиц из выпускного отверстия рукавного пылеуловителя колебались в пределах 5–14 мг/Нм³, что не соответствовало часовым экологическим требованиям по сверхнизким выбросам. Система работала при перепаде давления 1700–2200 Па, демонстрируя чрезмерное сопротивление и высокое энергопотребление вытяжного вентилятора. Решая проблему эксплуатационных характеристик рукавного пылесборника на выходе из печи, компания решила внести технические изменения в соответствии с вышеупомянутыми заключениями и стандартными требованиями.

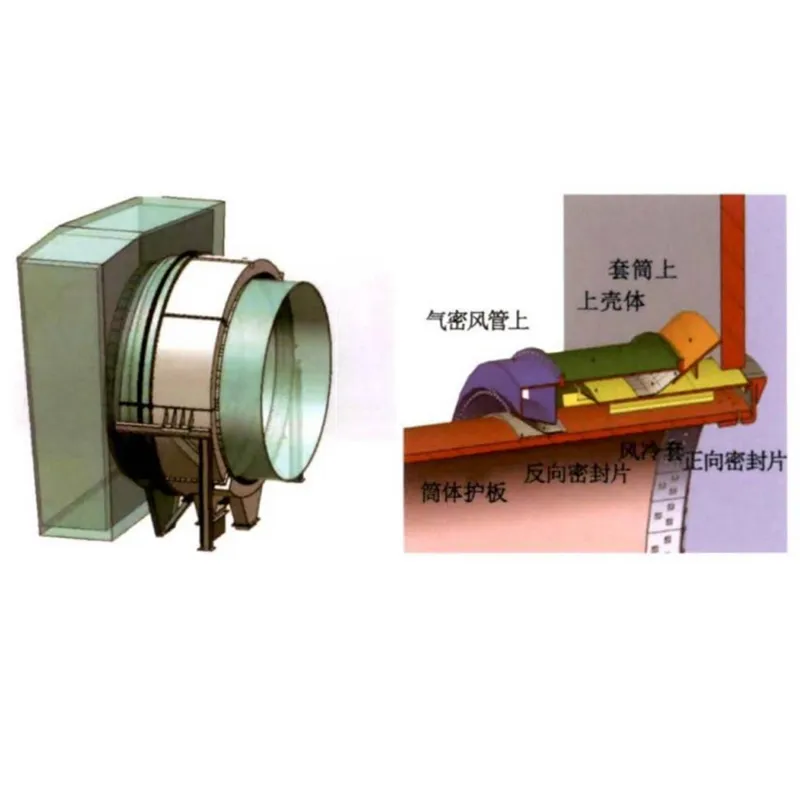

1. Технические характеристики рукавного пылесборника для печи

Система дымовых газов в конце печи на линии по производству клинкерного цемента мощностью 5000 т/сутки компании MM использует конфигурацию с тремя вентиляторами. Во время производства клинкера выход сырой мельницы превышает скорость подачи в печь. После заполнения силоса для гомогенизации сырая мельница ежедневно останавливается на 4–5 часов. Во время запуска мельницы сырья поток выхлопных газов проходит следующий путь: подогреватель C1 → котел-утилизатор SP → высокотемпературный вентилятор → сушильная секция мельницы сырья → циклон → циркуляционный вентилятор → рукавный пылеуловитель в конце печи → вытяжной вентилятор в конце печи → выпуск из дымовой трубы. Во время остановки технологический поток проходит следующий путь: подогреватель C1 → котел-утилизатор SP → высокотемпературный вентилятор → рукавный пылеуловитель в конце печи → вытяжной вентилятор в конце печи → выпуск из дымовой трубы. Рукавный пылеуловитель на конце печи был рассчитан на скорость фильтрации 0,97 м/мин, что требовало выбросов пыли ≤30 мг/Нм³ и сопротивления системы ≤1800 Па. Эти характеристики значительно не соответствовали современным требованиям к экологической и энергетической эффективности в цементной промышленности. Технические параметры рукавного пылеуловителя до модификации приведены в таблице 1.

Таблица 1. Технические параметры рукавных пылеуловителей до и после модификации

| Название проекта | Технические характеристики проекта | Технические характеристики до модификации | Технические характеристики после модификации |

| Условия эксплуатации | обработка пыли Содержание пыли на входе/г·Нм⁻³Рабочая температура/°C Материал фильтрующего мешка Чистая площадь фильтрации/м² Скорость фильтрации/м·мин^(−1) |

Сырьевой порошок и пыль из вытяжной системы печи80~150 ≤200, пик 250 Стекловолоконный ламинат 16 213 0.97 |

Как и раньше Как и раньше Как и раньше Полиимидный иглопробивной войлочный ламинат 17 564 0.89 |

| Параметры двигателя вентилятора | Расход воздуха вентилятора/м³·ч⁻¹

Рабочая скорость/об/мин Мощность двигателя/кВт Номинальный ток/А |

940 000 860 1 400 97 |

Как и раньше |

| Производительность системы | Выбросы пыли на выходе/мг·Нм⁻³

Рабочий перепад давления/Па Срок службы фильтрующего мешка/лет |

Шлифование 5–8 / Без шлифования 11–14

1700–2200 3 |

3~5 <1 000 |

2. Анализ существующих проблем

Как показано в таблице 1, два эксплуатационных показателя пылеуловителя до модернизации не соответствовали текущим требованиям. Во-первых, выбросы пыли превышали 10 мг/Нм³ во время остановок мельницы, что не соответствовало экологическим стандартам сверхнизких выбросов. Во-вторых, перепад давления в системе колебался от 1700 до 2200 Па, а высокое сопротивление приводило к повышенному энергопотреблению вентилятора. В-третьих, скорость фильтрации системы составляла 0,97 м/мин, что является относительно высоким показателем для данной отрасли. Учитывая условия эксплуатации системы, результаты работы и выводы по итогам проверки на месте, мы пришли к заключению, что основными причинами несоответствия выбросов и повышенного энергопотребления являются низкая эффективность фильтрующего материала, высокое сопротивление фильтрации и чрезмерно высокая скорость фильтрации системы.

2.1 Низкая эффективность фильтрации фильтрующих материалов

Средний размер пор PTFE-мембраны, нанесенной на исходный стекловолоконный фильтрующий материал, относительно велик, что приводит к снижению эффективности улавливания мелких твердых частиц. Во время операций измельчения пылеуловитель фильтрует выхлопные газы из мельницы для сырья, где средний размер частиц на входе больше, что позволяет соблюдать требования по сверхнизким выбросам твердых частиц. Во время остановки мельницы средний размер частиц пыли в выхлопных газах из задней части печи сравнительно мельче. Более крупный средний размер пор мембраны из ПТФЭ позволяет ускользать некоторым ультрамелким частицам пыли размером менее PM2,5, в результате чего выбросы не соответствуют сверхнизкому пределу выбросов (10 мг/Нм³).

2.2 Высокое сопротивление фильтрации фильтрующих материалов

Свойственное структурное сопротивление рукавного пылесборника обычно составляет около 300 Па. Во время первоначальной эксплуатации перепад давления в системе преимущественно составлял от 1700 до 2200 Па. Этот высокий перепад давления в основном был связан с сопротивлением фильтрации фильтрующих мешков. Исходные фильтрующие материалы с PTFE-мембранами имели низкую пористость и воздухопроницаемость, при этом некоторые мелкие частицы пыли проникали в субстрат фильтрующих материалов. Это снижало общую воздухопроницаемость фильтрующих мешков, что приводило к постепенному увеличению сопротивления системы. Повышенное сопротивление приводило к высокому энергопотреблению при работе вентилятора.

2.3 Чрезмерно высокая скорость фильтрации системы

Система пылеуловителя была спроектирована со скоростью фильтрации 0,97 м/мин, что является относительно высоким показателем для данной отрасли. Чрезмерно высокая скорость дымовых газов негативно влияет как на концентрацию выбросов твердых частиц, так и на рабочее сопротивление системы. Ранее предприятие рассматривало возможность установки дополнительных камер сбора выше или ниже по потоку от пылесборника, чтобы увеличить общее количество фильтрующих мешков. Это было сделано с целью увеличения общей площади фильтрации и снижения скорости газа. Однако от этого подхода отказались из-за ограниченности пространства на входе/выходе коллектора и значительных сложностей при строительстве. Альтернативное предложение заключалось в увеличении высоты камеры чистого газа коллектора и перфорированной пластины, чтобы увеличить длину фильтрующих мешков и, таким образом, увеличить площадь фильтрации. Однако это решение требовало значительных единовременных капитальных затрат.

3. Корректирующие меры

Мешочные фильтры — это механизмы, которые отделяют твердые частицы от запыленных жидкостей. Их технические показатели эффективности в основном отражают физическое состояние жидкости при прохождении через фильтр, которое определяется как конструкцией оборудования, так и характеристиками и физическим состоянием фильтрующих мешков. Основываясь на предыдущем анализе, данный проект в первую очередь сосредоточен на характеристиках и физическом состоянии фильтрующих мешков. Внедренные изменения включают замену мембранного фильтрующего материала на новый материал и увеличение длины фильтрующих мешков.

3.1 Замена на фильтрующий материал с более высокими характеристиками

Фильтрующий материал с мембранным покрытием работает по принципу «поверхностной фильтрации», при котором эффективность фильтрации и сопротивление зависят от технических свойств мембранного покрытия из ПТФЭ. В ходе модернизации компания выбрала фильтрующий материал с мембранным покрытием из полиимидного иглопробивного войлока, который отличается превосходными средними размерами пор, пористостью и однородностью. Это улучшение достигнуто за счет усовершенствований в нескольких ключевых аспектах.

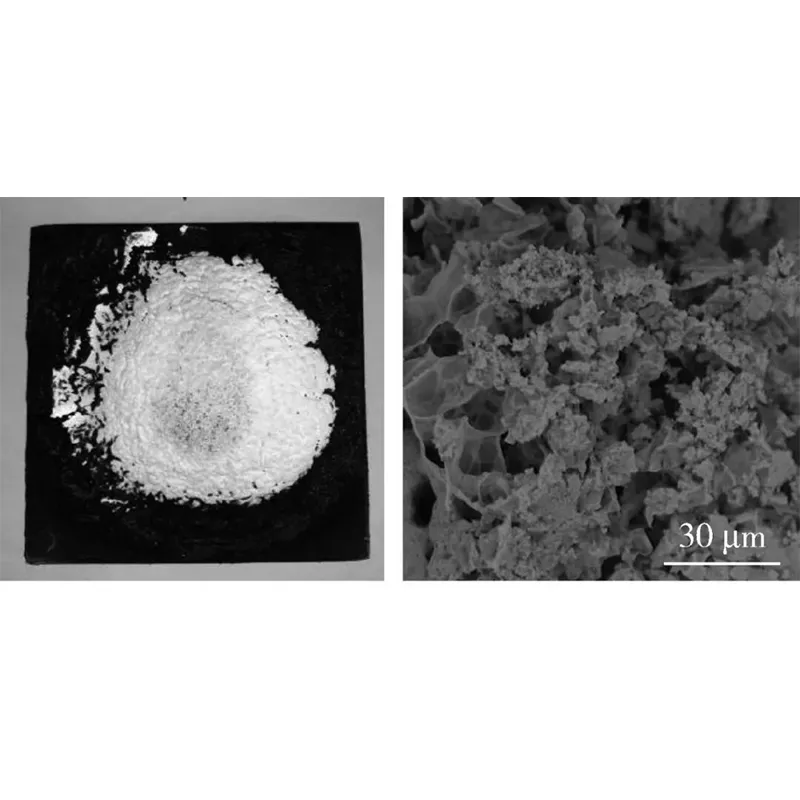

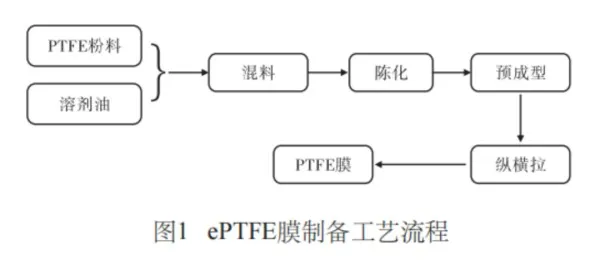

3.1.1 Процесс производства мембран

В качестве сырья для мембраны ePTFE используется высокомолекулярный политетрафторэтиленовый дисперсионный порошок и высокочистое растворимое масло. Сырье из смолы и растворимое масло тщательно смешиваются в специальном смесительном оборудовании. После выдерживания в камере отверждения в течение определенного времени формируется заготовка. Затем эта заготовка сжимается под контролируемым давлением для создания тела заготовки. Тело заготовки затем помещается в экструзионный цилиндр и далее сжимается в «предварительно сформированную базовую ленту». Затем продукт подвергается двунаправленному растяжению при определенной температуре. Наконец, высокотемпературное спекание и формовка формируют многомикропористую трехмерную мембрану из ePTFE. Подробный процесс подготовки показан на рисунке 1.

3.1.2 Повышение эффективности фильтрации

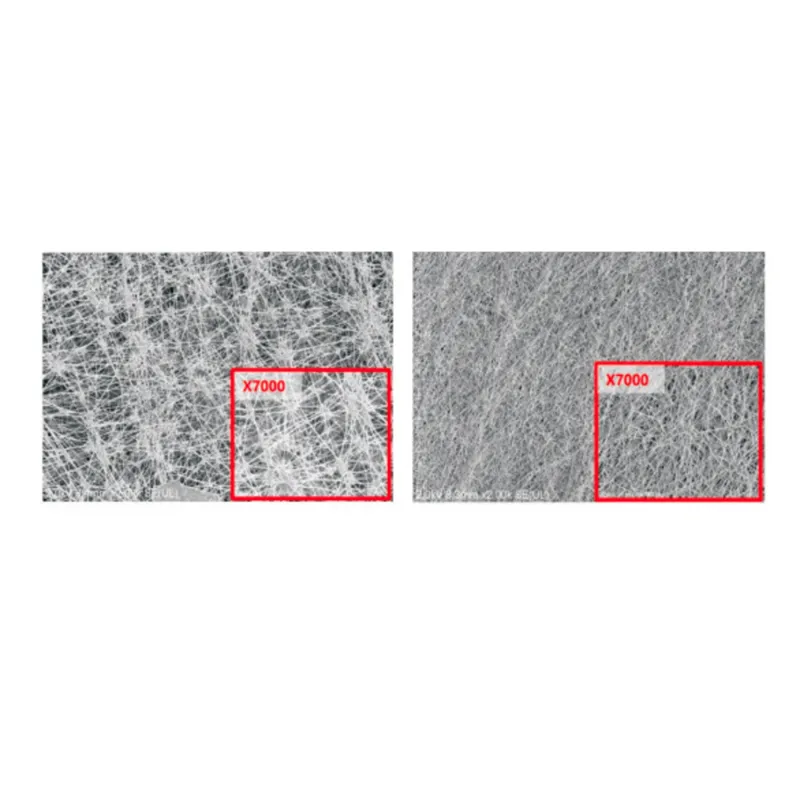

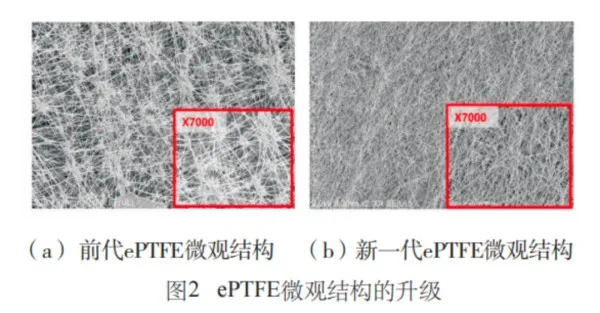

Технология контроля микропористости: оптимизация производственного процесса и реконструкция микроструктуры мембран из ePTFE обеспечивают более равномерное распределение размеров пор по всей микропористой мембране, как показано на рисунке 2. Как видно из рисунка 2, по сравнению с мембранами ePTFE предыдущего поколения, новая мембрана демонстрирует значительно оптимизированные микроструктурные характеристики. Ее узлы «волокнистых островов» заметно усовершенствованы, а плотность волокон существенно увеличена. Это приводит к повышению эффективности улавливания пыли, достигая эффективности фильтрации более 99,999% для твердых частиц PM2,5. Это значительно повышает эффективность фильтрации покрытых фильтрующих материалов, обеспечивая практически нулевые выбросы.

3.1.3 Снижение эксплуатационного сопротивления

Наши исследования показывают, что технология фибрилляции значительно улучшает расширение мембраны, тем самым увеличивая пористость и заметно улучшая воздухопроницаемость. Испытания показывают, что мембрана ePTFE нового поколения обеспечивает 30% увеличение воздухопроницаемости по сравнению с предшествующей моделью. Это эффективно снижает эксплуатационное сопротивление в системах пылеулавливания, тем самым снижая общее энергопотребление.

3.2 Увеличенная длина фильтрующего мешка

До модификации расстояние между нижней плоскостью фильтрующих мешков и плоскостью бункера составляло 800 мм. Выхлопные газы, поступающие в корпус, не попадали непосредственно на фильтрующие мешки (как показано на рисунке 3). Следовательно, никаких конструктивных изменений пылесборника не требовалось. Простое увеличение длины фильтрующего мешка с первоначальных 6000 мм до 6500 мм увеличило чистую площадь фильтрации на 1351 м². После этого увеличения скорость фильтрации системы снизилась с 0,97 м/мин до 0,89 м/мин. В таблице 1 также приведены технические параметры рукавного пылесборника после модификации.

4. Операционные показатели

После модернизации система проработала 22 месяца. Независимо от того, остановлена ли мельница для сырья, почасовые выбросы твердых частиц, контролируемые в режиме онлайн, остаются ниже 5 мг/м³, что соответствует экологическим требованиям по сверхнизким выбросам. В таблице 2 приведены среднечасовые выбросы твердых частиц в атмосферу 5 июня 2023 года.

Начальный перепад давления в системе пылеулавливания был ниже 600 Па. После 22 месяцев эксплуатации перепад давления в системе оставался ниже 1000 Па, при этом ток двигателя снизился примерно на 8%, а скорость вентилятора — примерно на 5%. Таким образом, была достигнута цель по снижению рабочего сопротивления системы, как показано в таблице 3.

Таблица 2. Среднечасовые показатели выбросов твердых частиц в атмосферу из системы

| Время | Твердые частицы/(мг·Нм⁻³) | Содержание кислорода/% | Примечание | |

| фактическая концентрация | Преобразованная концентрация | |||

| 00:00~1:00 | 4.08 | 2.95 | 5.75 | Начало шлифовальных работ после модернизации и реконструкции |

| 1:00~2:00 | 4.07 | 2.98 | 5.97 | |

| 2:00~3:00 | 4.16 | 3.14 | 6.37 | |

| 3:00~4:00 | 4.09 | 2.99 | 5.96 | |

| 4:00~5:00 | 4.08 | 2.97 | 5.89 | |

| 5:00~6:00 | 4.02 | 2.92 | 5.86 | |

| 6:00~7:00 | 4.09 | 2.97 | 5.83 | |

| 7:00~8:00 | 4.12 | 3.00 | 5.90 | |

| 8:00~9:00 | 4.20 | 3.07 | 4.96 | Остановка завода после модернизации и реконструкции |

| 9:00~10:00 | 4.35 | 2.99 | 4.99 | |

Таблица 3. Сравнение данных центрального управления во время работы системы

| Время | Перепад давления в системе/Па | Ток двигателя/А | Скорость вращения вентилятора/(об/мин) | Примечание |

| 2023.2.14 | 1800 | 64.9 | 663 | Шлифование остановлено до модернизации и ремонта |

| 2023.6.5 | 580 | 59.4 | 632 | Остановка завода после модернизации и реконструкции |

| 2025.2.13 | 950 | 60.7 | 649 | Остановка завода после модернизации и реконструкции |

| 2025.2.14 | 745 | 57.2 | 552 | Начало шлифовальных работ после модернизации и реконструкции |

На основе прогнозов эксплуатационных данных: годовые выбросы пыли, по оценкам, сократятся примерно на 30 тонн, при этом на каждую тонну клинкера потребуется примерно на 1,0 кВт·ч меньше электроэнергии для работы вентиляторов, что приведет к общей годовой экономии электроэнергии примерно в 1,2 млн кВт·ч.

5. Заключительные замечания

В целом, выводы следующие:

(1) Основным компонентом рукавного пылесборника является фильтрующий материал. Выбор высокоэффективных фильтрующих материалов с низким сопротивлением и мембранным покрытием может значительно помочь производителям цемента в достижении энергосбережения и сокращения выбросов.

(2) Скорость фильтрации в системе влияет на такие ключевые показатели, как концентрация выбросов пыли, сопротивление системы и срок службы фильтрующих мешков. Перед внесением каких-либо изменений в проект необходимо тщательно проанализировать последствия изменения скорости фильтрации.

(3) Для обеспечения сверхнизких выбросов твердых частиц в рукавных пылеуловителях не обязательно модифицировать корпус оборудования. Выбор высокоэффективных фильтрующих материалов с низким сопротивлением и достижение соответствующей скорости фильтрации могут в равной степени удовлетворить требования к сверхнизким выбросам твердых частиц и работе с низким сопротивлением.