Резиновые прокладки 20 мм: не просто кусок резины

2026-01-08

Когда слышишь ?резиновые прокладки 20 мм?, многие представляют себе просто толстый лист технической резины, который можно нарезать и поставить куда угодно. Вот в этом и кроется главная ошибка, из-за которой потом текут фланцы или выходят из строя узлы. Толщина в 20 мм — это уже серьезное решение для специфических задач, а не универсальная запчасть. Сразу скажу, что если речь идет о стандартных условиях, то часто хватает и 3-5 мм, а вот 20 мм — это уже ответ на проблемы с вибрацией, большими зазорами, компенсацией несоосности или агрессивными средами, где нужен запас на разбухание или износ.

Где на самом деле нужны такие ?толстяки?

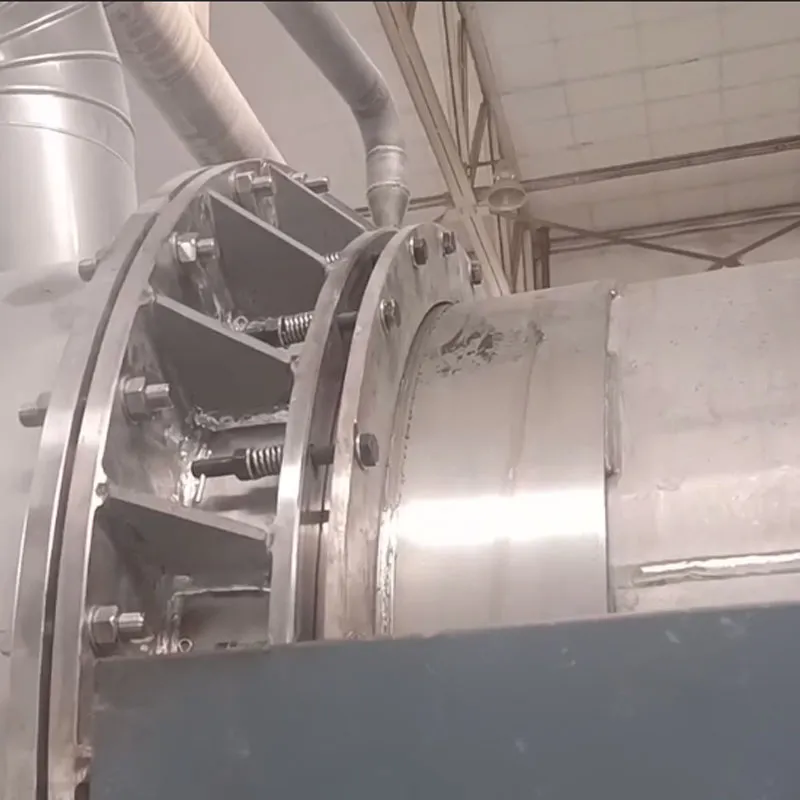

Из своего опыта скажу, что чаще всего прокладки на 20 мм мы изготавливали под заказ, а не брали со склада. Один из ярких случаев — фланцевые соединения на старых водоводах, где плоскости ?гуляли? на несколько миллиметров. Ставить набор тонких прокладок — ненадежно, будет течь. Здесь нужен был именно монолит толщиной 20 мм из маслобензостойкой резины, которая могла бы заполнить весь этот перепад и сохранить эластичность под давлением.

Другая частая история — виброизоляция оборудования. Например, постановка насосных агрегатов или вентиляторов. Здесь резина 20 мм работает как демпфер. Но важно не ошибиться с твердостью. Слишком мягкая (низкая твердость по Шору) — оборудование будет ?плавать?, слишком жесткая — вибрация пойдет на фундамент. Обычно ищем компромисс в районе 60-75 единиц Шора А, но это всегда индивидуальный расчет под массу машины и частоту колебаний.

И третий, менее очевидный вариант — это буферные или защитные прокладки в горнодобывающем или металлургическом оборудовании. Не для уплотнения, а для защиты от ударов, истирания. Тут уже важна не столько герметичность, сколько стойкость к абразиву и раздиру. Иногда в состав добавляют какие-то присадки для повышения износостойкости.

Почему ?просто резина? не подходит

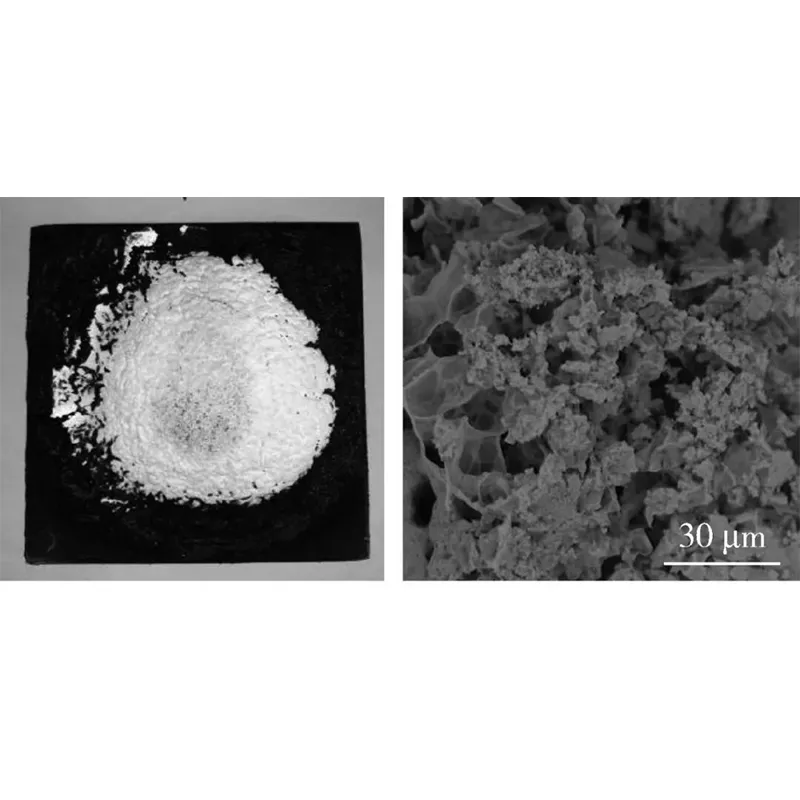

Вот тут и начинается основная работа инженера или технолога. Резиновые прокладки 20 мм — это не материал, а изделие. И ключевой вопрос: из какой именно резины? На ум сразу приходит NBR (нитрил-бутадиеновая) для масел и топлива, EPDM для воды, пара и погоды, или, скажем, силикон для высоких температур в пищевой сфере. Однажды был казус: заказали прокладки для горячей воды из обычной техрезины, которая не ?терпит? долгого контакта с теплоносителем выше 70°C. Через полгода они поплыли, потеряли форму, начали подтекать. Пришлось переделывать из EPDM.

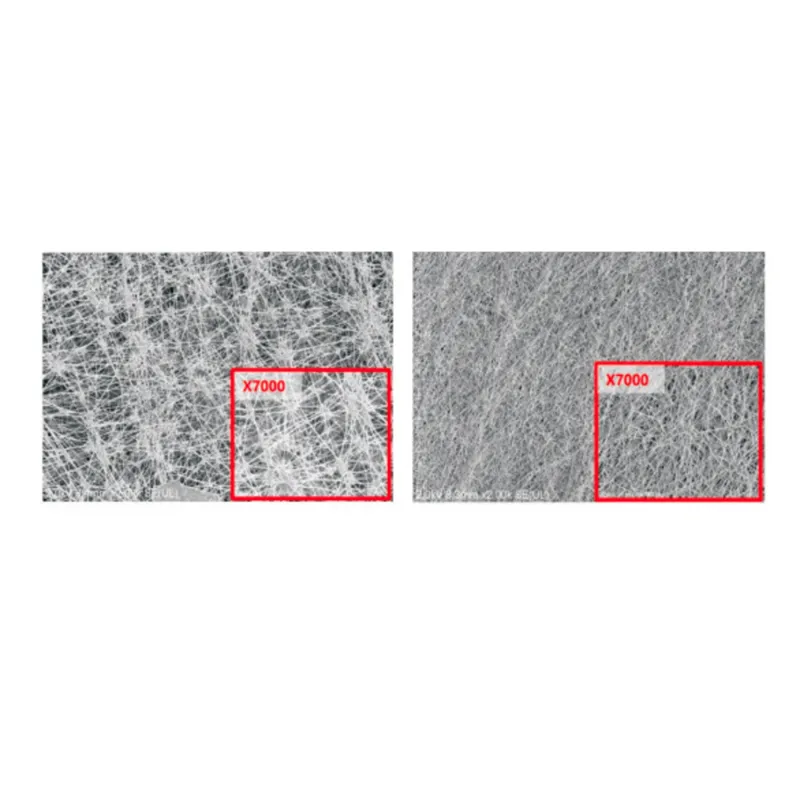

Еще один нюанс — армирование. Для больших диаметров или чтобы прокладка не ?выдавливалась? из фланца под высоким давлением, иногда внутрь вулканизируют тканевый каркас. Это уже не просто листовая резка, это формовое изделие. Без этого в некоторых условиях прокладку просто вырвет потоком.

И, конечно, геометрия. Прокладка на 20 мм — это часто не просто квадрат или круг. Это могут быть сложные контуры с пазами, выступами, внутренними каналами. Например, для уплотнения разъемов на спецтехнике. Тут уже без точного чертежа и пресс-формы не обойтись. Штамповка или резка ЧПУ — разные цены и сроки.

Связь с другими продуктами и комплексный подход

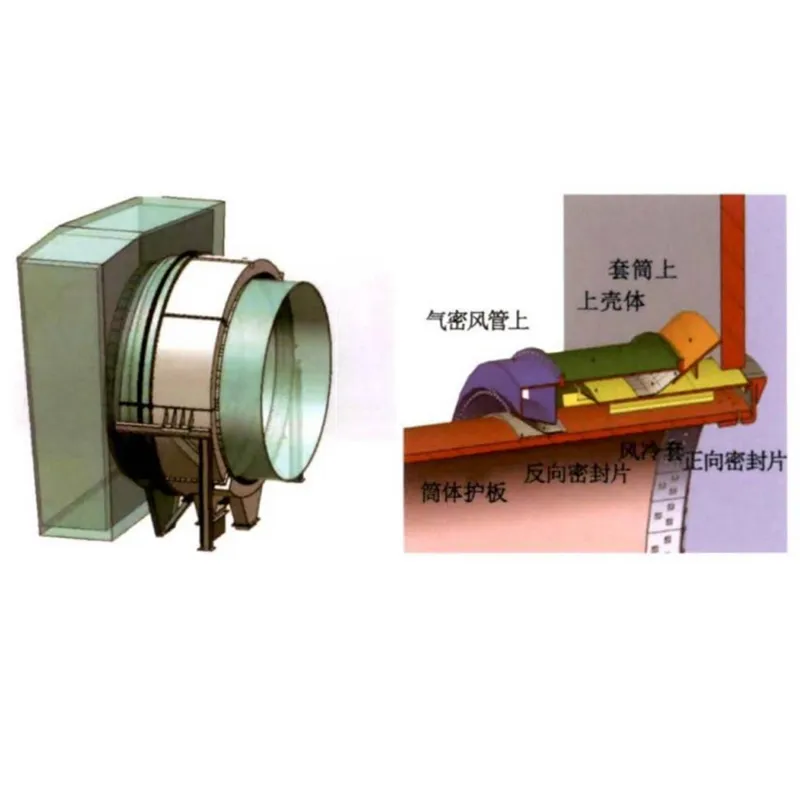

Работая с такими изделиями, редко имеешь дело только с резиной. Часто проект требует комплексного подхода. Вот, к примеру, компания ООО Ланфанг Лецзя Механические Запчасти (сайт www.lejiajx.ru), с ассортиментом которой я знаком, правильно делает, что предлагает не только резиновые прокладки, но и металлические спирально-навитые, графитокомпозитные, безасбестовые. Потому что на одном объекте, скажем, на вращающейся печи, может потребоваться и гибкое уплотнение (где как раз может быть и резина), и набор графитовых пластин, и фрикционные узлы.

В их линейке видно понимание, что клиенту нужна не просто деталь, а решение для узла. Если у тебя фланец с неровностями, то иногда вместо толстой резины логичнее поставить комбинацию: металлическое кольцо для противодавления и более тонкую, но податливую прокладку из фторопласта или безасбестового материала. Это будет и надежнее, и долговечнее в условиях высоких температур, где резина уже не справится.

Поэтому, получая запрос на ?резину 20 мм?, всегда задаю кучу уточняющих вопросов: давление, температура, среда, тип соединения, циклы нагрузки. Иначе высок риск сделать идеальное изделие, но не для той задачи. Иногда после диалога выясняется, что клиенту на самом деле нужна не толстая резина, а набор более тонких композитных пластин или даже теплоизоляционная конструкция из каменной ваты, а резина нужна лишь для герметизации стыков этой конструкции.

Практические грабли и как на них не наступить

Расскажу про один неудачный опыт, который многому научил. Был заказ на прокладки для баков с химическим реагентом — слабокислая среда, комнатная температура. Казалось бы, что может быть проще? Подобрали резину на основе EPDM, отформовали красивые прокладки 20 мм толщиной. Все размеры в точности по чертежу. Установили. Через месяц звонок: ?течет?. Приехали, смотрим — прокладка вроде целая, но посадочное место во фланце мокрое. Оказалось, проблема в сжатии.

При такой толщине для создания необходимого уплотняющего давления нужно было сильно затягивать шпильки, почти на пределе. А конструкция фланца стальная, но не рассчитанная на такие усилия. Его начало вести, плоскость нарушилась, и появился микрозазор. Вывод: для мягких толстых прокладок нужны фланцы, рассчитанные на большие усилия затяжки, либо нужно применять прокладки с твердым внутренним сердечником и мягким внешним слоем. В итоге переделали на комбинированное решение с металлическим кольцом внутри — проблема ушла.

Еще одна частая проблема — усадка после монтажа. Резина, особенно некачественная или неправильно подобранная, может со временем дать усадку на 1-2%. Для прокладки в 3 мм это 0.06 мм, а для 20 мм — уже 0.4 мм. И это может быть критично для герметичности. Поэтому теперь всегда спрашиваю у поставщика паспорт с данными по остаточной деформации при сжатии и коэффициенту старения.

Вместо заключения: мысли вслух

Так что, возвращаясь к началу. Резиновые прокладки 20 мм — это целая история, а не товарная позиция в каталоге. Это решение для нестандартных условий, требующее понимания механики, химии сред и свойств материалов. Готовые решения есть, например, у того же ООО Ланфанг Лецзя, но их все равно нужно применять с умом.

Сейчас тенденция идет к комбинированным материалам — те же резины, но с пропитками, с армирующими сетками, со слоями из других полимеров. Это позволяет снизить толщину, сохранив или улучшив свойства. Возможно, через пару лет стандартом станут не монолитные 20 мм, а многослойные ?сэндвичи? толщиной 10 мм, которые справляются с теми же задачами. Но пока что запрос на ?двадцатку? есть, и главное — подходить к нему не как к продаже резины, а как к инженерной задаче на герметизацию. Тогда и фланцы будут сухими, и оборудование — работать.

В общем, если коротко: прежде чем заказывать, посоветуйтесь с технологом. Или с поставщиком, у которого в штате есть такие технологи, а не просто менеджеры по продажам. Как, наверное, и в компании, которую я упоминал — судя по широкому ассортименту от уплотнений для печей до огнезащитных красок, они способны посмотреть на проблему шире, чем просто срез материала. Это в нашем деле дорогого стоит.