Уплотнение и контроль утечек в передней и задней частях вращающихся печей

2025-09-16

1. Существующие проблемы

Компания Zhuzhou Cement Co., Ltd. эксплуатирует линию по производству цементного клинкера мощностью 5000 т/сутки, оснащенную вращающейся печью Φ4,8 м × 74 м с двухслойным уплотнением в виде рыбьей чешуи в головной части печи. Пластины в виде рыбьей чешуи относительно короткие и подвержены износу. После износа из-за недостаточной вентиляции печи и колебаний отрицательного давления в головке печи происходит значительная утечка летящего песка в местах уплотнительных пластин. Эта утечка приводит к накоплению пыли и материала на платформе головки печи, первой опорной платформе и окружающей земле, что вызывает серьезное загрязнение окружающей среды. Одновременно с этим вылетающий материал ускоряет износ опорных роликов первой ступени, сокращая интервалы между их техническим обслуживанием. Кроме того, попадание материала в корпуса подшипников роликов сокращает цикл замены смазки для этих подшипников. Уплотнение задней части печи имеет конструкцию с пневматическим цилиндром. При нормальной работе уплотнение работает удовлетворительно, без утечки материала. Однако после остановки печи накопленный материал из подогревателя оседает на уплотнении задней части печи. Во время вспомогательного вращения печи этот накопленный материал просачивается через уплотнение, вызывая загрязнение окружающей среды и увеличивая трудоемкость работы персонала. Для комплексного решения проблем утечки материала на уплотнениях в передней и задней частях печи наша компания провела техническое обновление этих уплотнительных систем во время капитального ремонта в 2019 году.

2. План технических изменений

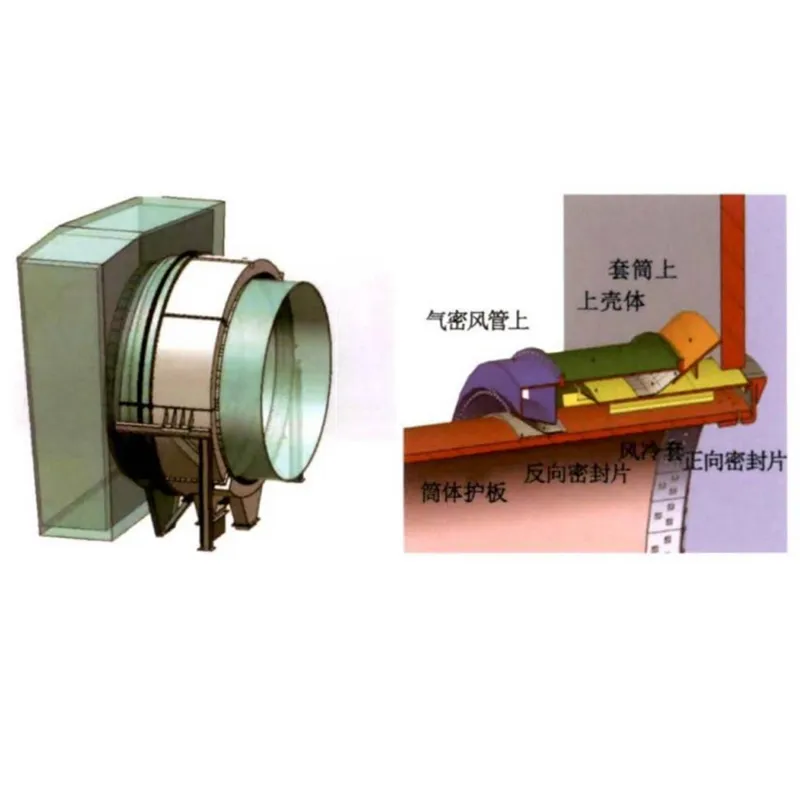

Основными причинами утечки воздуха и материала в уплотнении головки печи являются деформация и выпуклость боковых стенок кожуха головки печи в сочетании с чрезмерно узким рукавом для холодного воздуха. Это приводит к недостаточной длине чешуи, что ухудшает эффект гибкого уплотнения. Кроме того, некачественный метод соединения рукава для холодного воздуха приводит к нестабильному соединению. Модификация включает в себя замену двухслойного уплотнения в виде рыбьей чешуи на головке печи новым гибким уплотнительным устройством. Основные меры включают:

(1) Ремонт деформированных участков боковых стенок кожуха головки печи;

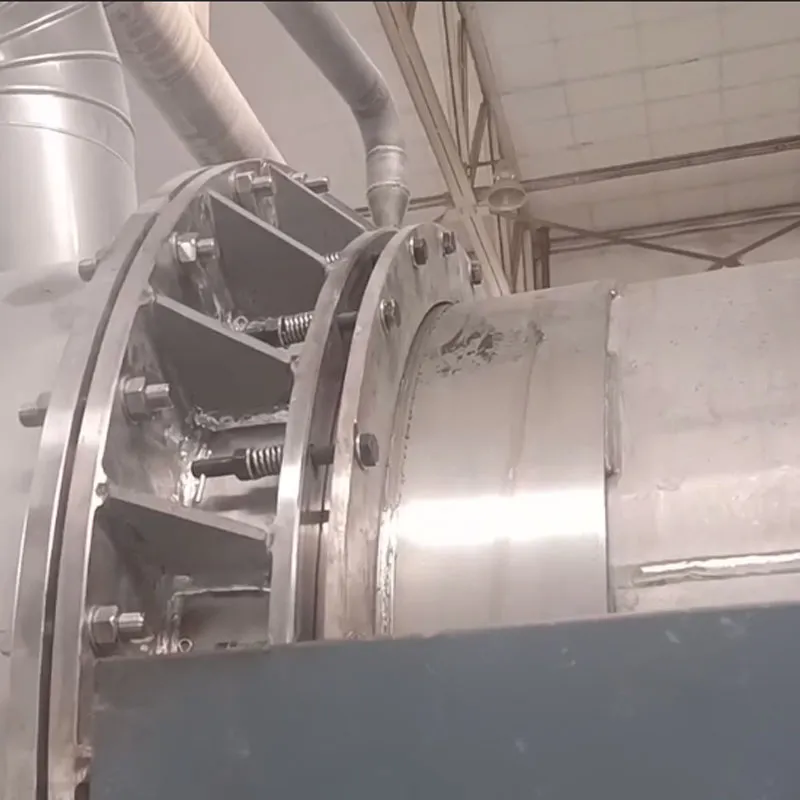

(2) Сохранение первого соединительного рукава колпака печи при замене второго соединительного рукава. Установка удерживающего кольца внутри второго соединительного рукава для предотвращения выброса материала. Конкретные компоненты включают: переднее удерживающее кольцо, лабиринтный рукав переднего удерживающего кольца, удерживающее кольцо, лабиринтный рукав удерживающего кольца, два комплекта усилительных колец удерживающего кольца, соединительный рукав заднего удерживающего кольца и заднее удерживающее кольцо;

(3) Удлинить втулку холодного воздуха; отрезать фланец на раструбе втулки холодного воздуха; изготовить новую втулку холодного воздуха шириной 350 мм и раструб шириной 150 мм, затем приварить их к исходной втулке холодного воздуха;

(4) Изменить соединение гильзы холодного воздуха на гибкую конструкцию с пружинной пластиной, обеспечивающую стабильное соединение с цилиндром печи при тепловом расширении и сжатии;

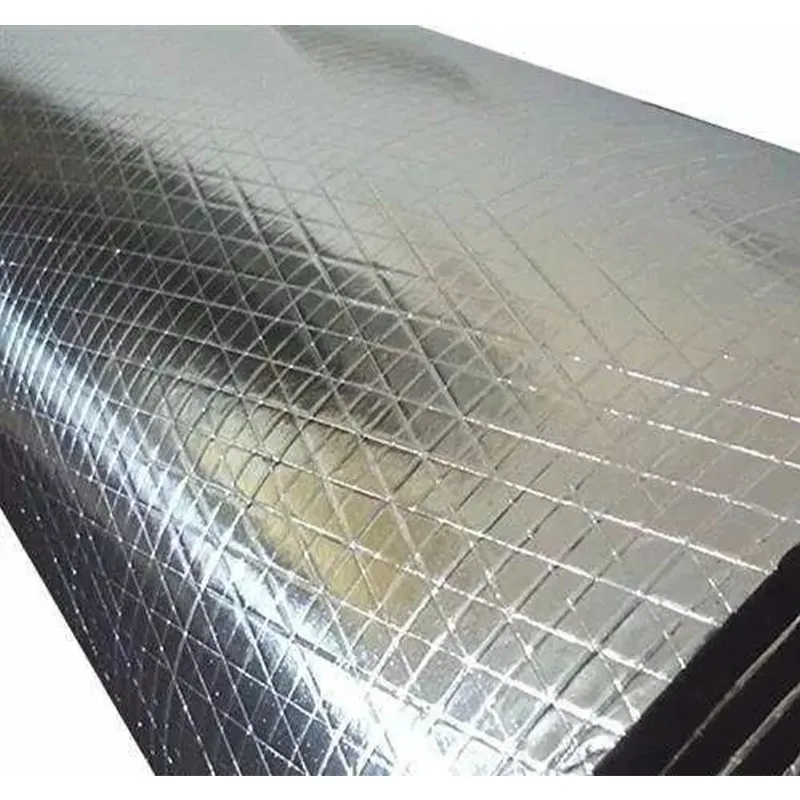

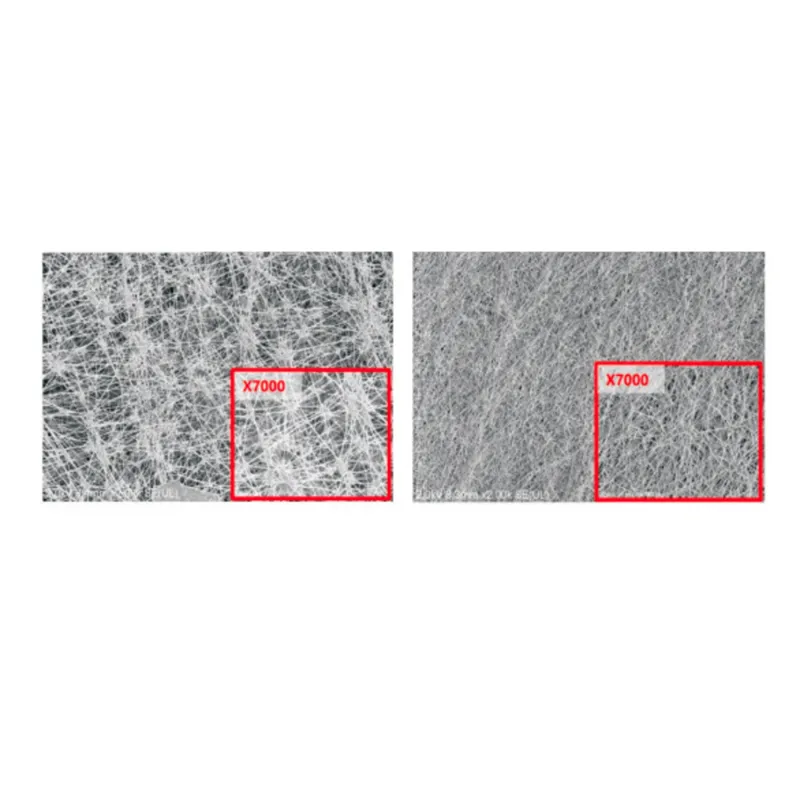

(5) Заменить трехслойное уплотнение: от внутреннего к внешнему слоям состоят из жаропрочной нержавеющей стали в виде рыбьей чешуи, углеродно-кремниево-алюминиевой композитной пластины и стандартной стальной пластины в виде рыбьей чешуи. Промежуточная углеродно-кремниево-алюминиевая композитная пластина обеспечивает теплоизоляцию, эффективно снижая коэффициенты утечки воздуха.

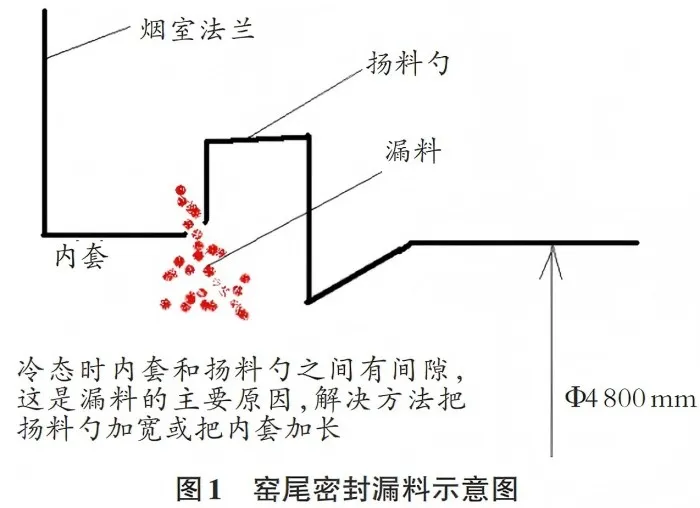

Основная проблема с уплотнением задней части печи заключается в утечке материала во время работы в холодном режиме. Это связано с плохим совмещением внутренней втулки и ковша для подъема материала в задней части печи. Схема утечки уплотнения задней части печи показана на рисунке 1.

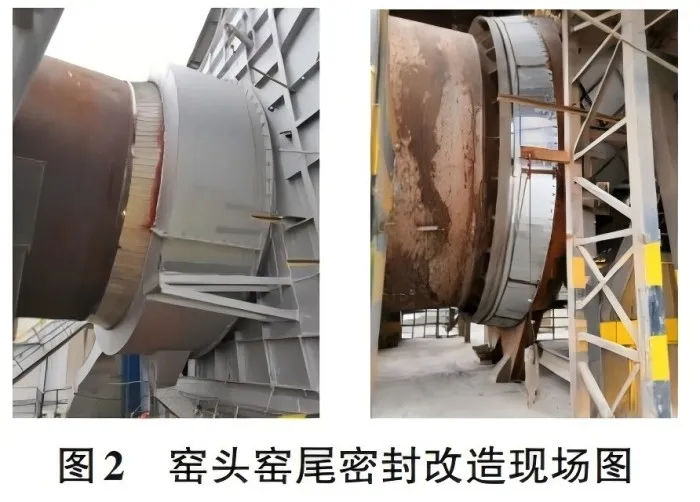

Конкретные меры по модификации: удалить оригинальное уплотнительное устройство, заменить внутреннюю втулку, осмотреть и отремонтировать лопасти для подъема материала, очистить лопасти от залитого материала, приварить вертикальный фланец, соединительную втулку и Конический фланец, проверка точек трения, сварка фрикционной втулки и бункера, соединение бункера с землей через трубу, сооружение бункера для хранения с боковым отверстием и установка затвора, установка трехслойного уплотнения (два слоя пластин в виде рыбьей чешуи, между которыми находится композитная пластина из углерода, кремния и алюминия), установка крюков и крепление тросов.

3. Эффекты технических обновлений

Общая сумма инвестиций в модернизацию уплотнений в передней и задней частях печи нашей компании составила примерно 380 000 юаней. Результаты эксплуатации после модернизации показывают, что утечка материала была полностью устранена, утечка воздуха значительно сокращена, а потребление угля и электроэнергии эффективно снижено. Конкретные результаты технической модернизации следующие:

(1) Утечка материала в уплотнении передней части печи была полностью устранена, что снизило износ первого набора опорных роликов и продлило их срок службы.

(2) Решена проблема загрязнения смазочного материала в корпусах опорных роликов первой ступени, вызванная утечкой уплотнения в головной части печи. Интервал замены смазочного материала для корпусов опорных роликов был увеличен с двух раз в год до одного раза в два года. На каждый корпус ролика требуется три бочки масла, каждая из которых стоит примерно 500 юаней. Это дает ежегодное сокращение затрат: 3 × 4 × 3 × 500 ÷ 2 = 9000 юаней.

(3) Устранение утечки в уплотнениях головной и хвостовой частей печи существенно снижает трудоемкость работы персонала.

(4) Устранение утечки воздуха в уплотнениях головной и хвостовой частей печи способствует снижению потребления угля и электроэнергии в системе печи.