Ход исследований в области огнезащитных покрытий для стальных конструкций

2025-10-14

Стальные конструкции широко используются в зданиях, мостах, морских платформах и подобных сооружениях, где их пожарная безопасность имеет первостепенное значение. Сталь легко проводит тепло и не выдерживает высоких температур, начиная разрушаться при 450–500 °C. Огнезащитные покрытия для стальных конструкций являются наиболее широко применяемой защитной мерой, образуя при воздействии огня интумесцентный углеродный слой, который препятствует передаче тепла к стали, тем самым выигрывая ценное время для спасательных операций.

В связи с ужесточением экологических стандартов в водорастворимых огнезащитных покрытиях в качестве дисперсионной среды используется вода, а в качестве пленкообразующих агентов — водорастворимые полимеры. Такой подход снижает выбросы летучих органических соединений (ЛОС), делая водорастворимые ультратонкие огнезащитные покрытия для стальных конструкций многофункциональным решением, сочетающим в себе экологичность, высокую огнестойкость и стабильную атмосферостойкость. Эти покрытия представляют собой будущее направление развития покрытий.

В последние годы появились новые интумесцентные огнезащитные системы, включающие новые эмульсии на водной основе и различные наполнители, в том числе наноматериалы, которые при синергетическом сочетании улучшают образование углеродного слоя, подавляют образование дыма и обеспечивают атмосферостойкость и защиту от коррозии. В данной статье рассматриваются последние достижения в области исследований водорастворимых интумесцентных ультратонких огнезащитных покрытий для стальных конструкций, разъясняются механизмы огнестойкости и теплоизоляции, представлены исследования водорастворимых пленкообразующих веществ, огнестойких систем и пигментов/наполнителей, а также обозначены будущие тенденции развития огнезащитных покрытий для стальных конструкций.

1

Расширение систем огнестойкости

Расширяющиеся огнестойкие вещества в составе огнестойких покрытий образуют изолирующий барьерный слой при повышенных температурах, препятствуя передаче тепла от пламени к стальной основе. Эти соединения являются основными активными компонентами, ответственными за огнестойкость и защиту.

1.1

Механизм теплоизоляции с огнезащитным покрытием

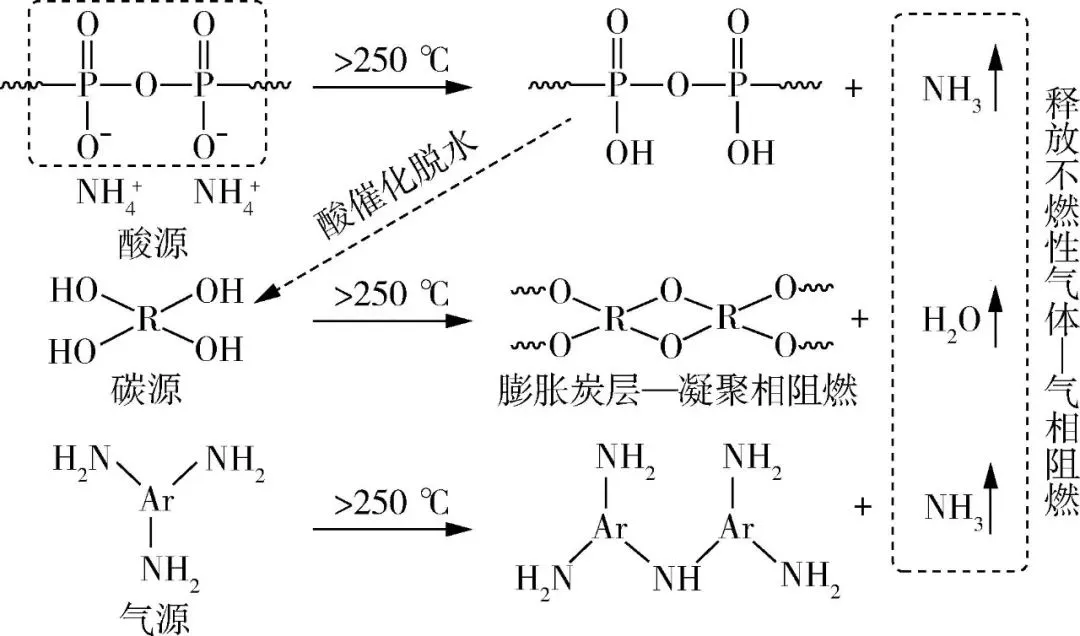

Коэффициент расширения (IF) определяется как отношение максимальной толщины слоя обугливания после расширения к толщине покрытия до расширения, как показано в уравнении (1). Здесь d₂ обозначает толщину слоя обугливания после расширения, d₁ представляет толщину покрытия до расширения, а d₀ указывает толщину стальной подложки, все единицы измерения указаны в миллиметрах. Помимо состава огнезащитного интумесцентного покрытия, на IF также влияют тип нагрева, скорость нагрева, начальная температура печи и температура образца. Более высокий IF обеспечивает более длительную защиту. Однако некоторые расширенные углеродные слои становятся хрупкими при повышенных температурах и разрушаются при изломе. Следовательно, качество углеродного слоя оказывается более важным фактором, чем его толщина.

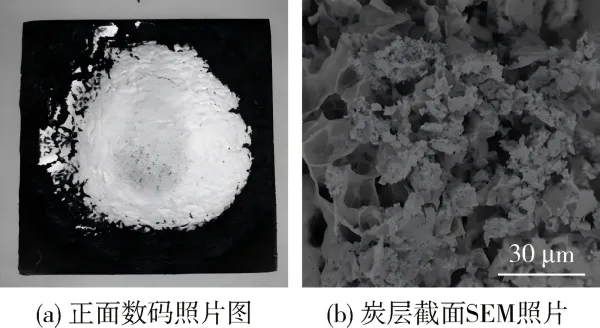

Качество расширенного углеродного слоя включает в себя его механическую прочность, однородность, пористость и адгезию. Однородность предотвращает локальное повреждение углеродного слоя; высокая пористость снижает его теплопроводность; улучшенная адгезия предотвращает отслоение. Пуспитасари и др. с помощью сканирующего электронного микроскопа (СЭМ) наблюдали, что расширенное покрытие образует адгезионный слой со сшитой структурой на поверхности стали, что является решающим фактором для обеспечения эффективной защиты стального субстрата углеродным слоем.

Пористая структура углеродного слоя является основной причиной снижения теплопроводности. Джерард и др. использовали метод горячей пластины для измерения теплопроводности покрытий на эпоксидной основе. При низких температурах (<200 °C) теплопроводность постепенно увеличивалась. После теплового расширения теплопроводность снизилась с 0,451 Вт/(м·К) до 0,1 Вт/(м·К). Однако при температурах выше 375 °C теплопроводность увеличивалась из-за сжатия углеродного слоя и локального разрушения.

1.2

Классические системы огнезащиты на основе интумесцентных веществ

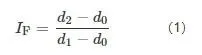

Интумесцентные огнезащитные вещества подразделяются на физические и химические. Расширяющийся графит (EG) является типичным физическим интумесцентным огнезащитным веществом, которое часто используется в сочетании с химическими интумесцентными огнезащитными веществами. Химические интумесцентные огнезащитные вещества состоят из источника кислоты (дегидратирующего агента), источника углерода (карбонизирующего агента) и источника газа (вспенивающего агента), которые подвергаются реакции пиролиза с образованием защитного углеродного слоя пены. На рисунке 1 показан основной процесс и механизм образования расширенного углеродного слоя. Источник кислоты разлагается под воздействием тепла с образованием кислот, которые подвергаются этерификации с источником углерода, вызывая дегидратацию. Дегидратированный и карбонизированный источник углерода служит основным материалом для вспененного углеродного слоя. Некоторые пленкообразующие вещества, такие как эпоксидные смолы и полиуретаны, также могут служить источниками углерода. Разложение источника газа приводит к образованию большого количества негорючих газов, вызывающих расширение расплавленного углеродного слоя.

Для достижения оптимального расширения крайне важно скоординировать температуры разложения источника кислоты, источника углерода и источника газа. После разложения источника кислоты, которое способствует дегидратации источника углерода, образование расплавленного углеродного слоя позволяет впоследствии разложить источник газа. Полученные в результате реакции газы могут затем полностью стимулировать расширение и вспенивание текущего углеродного слоя. Если температуры разложения источника углерода и источника кислоты слишком различаются или источник газа разлагается преждевременно, удовлетворительного расширения не будет достигнуто. Расплавленный углеродный слой с более низкой вязкостью дает больший коэффициент расширения. Наблюдения за системами на основе эпоксидных смол на водной основе и стирол-бутилакрилатных систем подтверждают значительное влияние вязкости расплавленного углеродного слоя на степень расширения.

В таблице 1 перечислены широко используемые источники кислоты, источники углерода и источники газа. Наиболее распространенным огнезащитным компонентом в интумесцентных покрытиях стальных конструкций является тройная система триполифосфат аммония/пентаэритрит/меламин (APP/PER/MEL), подходящая для эпоксидных, акриловых и полиуретановых покрытий. Однако эта система демонстрирует высокую влагопоглощающую способность из-за многочисленных гидроксильных групп и недостаточной термостойкости. Jimenez и др. сообщили, что после одного месяца статического погружения в раствор NaCl 5 г/л ионы натрия мигрировали в огнезащитное покрытие APP/PER/MEL, заменяя аминогруппы. Это привело к полимеризации APP в полифосфорную кислоту, что привело к полной потере интумесцентных свойств во время испытаний на горение. Следовательно, разработка новых огнезащитных покрытий для стальных конструкций должна быть сосредоточена на двух направлениях: изучение превосходных синергетических интумесцентных огнезащитных систем для водорастворимых пленкообразующих веществ и повышение атмосферостойкости и водостойкости огнезащитной системы в составе покрытия.

Таблица 1 Состав типичных интумесцентных огнезащитных систем

| составляющая часть | Обычно используемые вещества | Функция |

| источник кислоты | Кислоты: фосфорная кислота, борная кислота и т. д. Соли аммония: фосфат аммония, APP и т. д. Фосфаты аминов или амидов: мочевина, меламинфосфат и т. д. Органические фосфорсодержащие соединения: трифенилфосфат, алкилфосфаты и т. д. | Способствующие обезвоживанию и карбонизации карбонизирующих агентов |

| Источник углерода | Углеводы: крахмал, хитозан и т. д. Полиолы и производные: PER, дипентаэритрит и т. д. Полимерные соединения: фенольные смолы, эпоксидные смолы, полиуретаны и т. д. Производные триазина и т. д. | Каркас из пеноуглеродного слоя |

| Подача воздуха | MEL, хлорированный парафин | Генерировать огнестойкие газы для стимулирования вспенивания |

1.3

Новая синергетическая система антипиренов

1.3.1 Синергетическая огнестойкость компонентов

EG, который по своей природе обладает интумесцентным огнестойким эффектом, демонстрирует отличную синергетическую огнестойкость. В случае эпоксидных покрытий, в рецептуре Ullah et al., содержащей 9,8% (массовая доля, далее) EG, в остатках обугленной массы были обнаружены значительные остатки графита, что указывает на то, что EG заметно улучшает качество остатков обугленной массы. В исследовании Мастальской-Поплавской добавление 7,9% EG и 7% каолина повысило температуру пиролиза покрытия примерно на 30°C. Для силиконово-акриловых эмульсионных систем добавление 2% EG значительно повышает огнестойкость.

Соединения бора также могут вызывать синергетическую огнестойкость. В системах покрытий на основе эпоксидно-аминовых смол APP в сочетании с борной кислотой снижает вязкость при разложении смолы, увеличивает коэффициент расширения и повышает механическую прочность и адгезию слоя угля. Борная кислота участвует в процессе пиролиза сгорания системы APP/MEL/EG в покрытиях на основе эпоксидной смолы, при этом в углеродных остатках присутствуют графит, фосфат борной кислоты и оксид бора, а выход угля увеличивается. Борат цинка является экологически чистым антипиреном, характеризующимся низкой растворимостью в воде, высокой термической стабильностью и доступностью, демонстрирующим отличные синергетические антипиренные и дымоподавляющие свойства. Включение бората цинка и силикатных волокон в систему APP/MEL приводит к образованию стекловидных покрытий P-B и Si/B на поверхности образца после испытания на горение, что повышает прочность слоя углерода и увеличивает содержание углеродного остатка. Покрытия, приготовленные с использованием гексагонального нитрида бора (h-BN) в сочетании с системой APP/PER/MEL на основе гибридной стирол-эпоксидной смолы, продемонстрировали увеличение угла смачивания водой до 66,7° и увеличение остатка углерода после горения на 40,5%.

1.3.2 Синергетический эффект антипиреновых групп

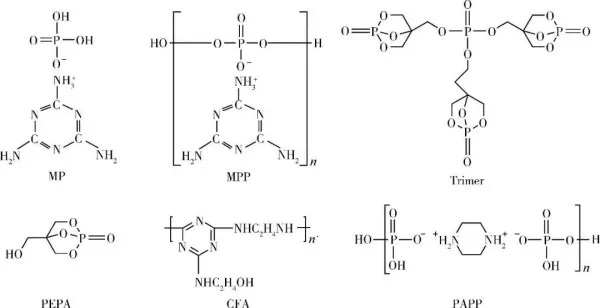

В последние годы появились новые интумесцентные антипирены, объединяющие две или даже три функции — источник кислоты, источник углерода и источник газа — в одной молекуле, что повышает как стабильность, так и эффективность антипиренов. Эти молекулы одновременно содержат азотсодержащие и фосфорсодержащие антипиреновые группы, такие как меламин (поли)фосфат (MP/MPP), пентаэритритолфосфат (PEPA), триазиновые углеродообразующие агенты (CFA), пирофосфат пиперазин (PAPP) и бициклические фосфаты с клетчатой структурой и их производные (Trimer), молекулярные структуры которых показаны на рисунке 2.

Меламиновый полифосфат (MPP) обладает превосходной термостойкостью и водостойкостью, что делает его подходящим для эпоксидных и акриловых смол. MPP обычно смешивают с источниками углерода, такими как дипропиленгликоль (DPER), CFA и PAPP. Компания Shenhang использовала систему MPP/DPER, смешивая акриловую эмульсию с более плотной винилацетатной эмульсией в массовом соотношении 1:1. Полученное покрытие продемонстрировало отличную стойкость к потере растворителя, сохраняя превосходные огнезащитные свойства даже после длительного погружения.

Trimer обладает превосходной термостойкостью и дает высококачественные углеродные слои. Хао Цзяньвэй и др. применили его к акриловой смоле, наблюдая, что Trimer повышает плотность сшивания элементов C, P и N на поверхности углеродного слоя. В виде ультратонкого покрытия толщиной 0,5 мм он снизил обратную температуру на 60 °C и улучшил термостойкость на 65 % по сравнению с системой APP/PER/MEL в течение 11 минут воздействия огня. Ши Яньчао и Ван Гоцзянь подготовили бициклические клеточные антипирены на основе фосфора, модифицировав PEPA полиэфиром, полиэтиленгликолем и кремнийорганическим соединением соответственно. Результаты показали, что полиэфиры с короткими углеродными цепями обладают благоприятными свойствами карбонизации, а полиэтиленгликоль с низкой молекулярной массой демонстрирует высокую скорость карбонизации. Синергетическое образование фосфор-кремния привело к образованию плотных кремний-углеродных слоев с высокой стойкостью к окислению и отличными кислородоблокирующими и теплоизоляционными свойствами.

Биологические антипирены служат общими источниками углерода с экологическими преимуществами, хотя необходимо учитывать совместимость температур разложения. Обычный подход заключается во введении групп P и N в природные сахарные соединения, такие как интумесцентные антипирены на основе хитина, интумесцентные антипирены на основе циклодекстрина и фосфатированный каррагинан, для использования в водорастворимых эпоксидных смолах с антипиренными свойствами. Включение железа посредством реакций комплексообразования улучшает образование углеродного слоя и термическую стабильность каррагинана.

1.4

Меры по улучшению водостойкости

1.4.1 Методы модификации поверхности

Наиболее прямой подход к модификации поверхности заключается в обработке антипиренов гидрофобными материалами. Например, Чэнь Минь и др. покрыли APP 2% метилсиликоновым маслом, в результате чего после 48 часов погружения в воду не наблюдалось образования пузырьков. Однако метилсиликоновое масло снижает адгезию между слоем обугливания и поверхностью подложки, тем самым снижая эффективность теплоизоляции. Кроме того, APP, обработанный поверхностно-активным веществом, демонстрирует низкую стабильность, что обычно требует дальнейшей модификации с помощью связующих агентов или микрокапсулирования.

Сшивающие агенты представляют собой амфифильные соединения, содержащие гидролизуемые группы (например, метокси, этокси) и негидролизуемые группы (например, амино, эпокси), которые обычно используются для улучшения межфазной совместимости между неорганическими добавками и органическими полимерными матрицами. Силанные сшивающие агенты наиболее распространены в покрытиях на водной основе. Как силаны, так и силоксаны обладают низкой поверхностной энергией, придавая гидрофобность модифицированным огнестойким поверхностям и одновременно вносить кремний в качестве огнестойкого элемента. Например, добавление 1–5 % раствора силанового связующего агента в покрытия на основе эпоксидной смолы эффективно повышает стабильность APP, улучшает дисперсию наполнителей, таких как слюдяной порошок, и оптимизирует реологические свойства, стабильность при хранении и пленкообразующие характеристики огнестойких покрытий. В акриловых покрытиях PEPA при прямом использовании демонстрирует коэффициент водопоглощения до 140%. Модификация с помощью силанового связующего агента KH550 значительно снижает этот показатель до 7% без ущерба для огнестойкости. Силановые связующие агенты также подходят для различных неорганических наполнителей, включая бентонит, наногидроксид алюминия и нанодиоксид титана.

1.4.2 Технология микрокапсулирования

Технология микрокапсулирования включает измельчение и диспергирование антипиренов в микрочастицы, а затем инкапсулирование посредством реакций, таких как межфазная полимеризация или полимеризация на месте, с образованием микрокапсул. Межфазная полимеризация включает эмульгирование материала ядра и его диспергирование в среде непрерывной фазы, содержащей расплавленный материал стенок, после чего поверхность ядра реагирует с образованием микрокапсул. Ду Йонг использовал изофорондиизоцианат (IPDI) в качестве инкапсулирующего материала для покрытия PER, получив бромсодержащие углерод-фенол-альдегидные эпоксидные смолы, демонстрирующие водостойкость до 16 дней и огнестойкость 159 минут. По сравнению с межфазной полимеризацией, полимеризация на месте обеспечивает большую гибкость и более широкую применимость.

Метод полимеризации на месте включает диспергирование материала ядра, катализатора и мономеров для инкапсуляции в несмешиваемых средах. При определенных условиях полимеризация происходит на поверхности капель ядра, в результате чего материал ядра инкапсулируется. В качестве инкапсулирующего материала обычно используется гидрофобная меламиноформальдегидная смола (MF). Микрокапсулирование APP с использованием MF значительно снижает растворимость в воде полученного продукта MF-APP по сравнению с APP в чистом виде. Покрытия из эпоксидной смолы, содержащие MF⁃APP, сохранили целостность после 12-часового испытания погружением в воду. Кроме того, благодаря образованию гидроксилированного меламина в результате реакции между меламином и формальдегидом, MF также действует как источник углерода, увеличивая огнестойкость с 70 до 119 минут. MF⁃APP в настоящее время доступен в продаже и может быть приобретен напрямую.

Использование покрывного агента, совместимого с эмульсией вещества, образующего пленку покрытия (например, эпоксидной смолы), улучшает межфазную совместимость. Лю и др. разработали BAPPE путем нанесения эпоксидной смолы на APP, а затем смешали его с меламином-мочевиной-формальдегидом (MUF) для получения прозрачного, водонепроницаемого, огнестойкого эпоксидного покрытия. Они наблюдали, что BAPPE образует сшитую сеть с MUF, способствуя образованию углеродного слоя и повышая водостойкость покрытия. Фэн Вэйхуа заметил, что инкапсуляция APP в эпоксидной смоле уменьшает обмен NH₄⁺ с Na⁺ в солевых растворах, тем самым повышая устойчивость покрытия к коррозии соленой водой.

Помимо микроинкапсуляции отдельных огнестойких компонентов, синергетические огнестойкие компоненты могут быть инкапсулированы вместе для усиления синергетической огнестойкости. Sun и др. использовали смолу MF для инкапсулирования APP и PER посредством полимеризации in situ, производя микрокапсулы сополимера. Термогравиметрический анализ показал, что MF⁃(APP/PER) демонстрирует максимальную температуру потери массы на 30 °C выше, чем смесь APP/PER, что свидетельствует о значительно повышенной термостойкости и огнестойкости. Gu Фэнмэй и др. подготовили смеси APP и APP/PER/MEL, покрытые эпоксидной смолой. Этот подход не только снизил растворимость антипирена, но и позволил эпоксидному покрытию вступить в реакцию сшивания с компонентами антипирена, образуя ненасыщенные углеродные структуры. Это укрепило углеродный скелет остатков обугливания и увеличило массу обугливания. APP, покрытый MF, и борат цинка также продемонстрировали способность подавлять дым.

2

Пленкообразующие вещества

В случае огнезащитных покрытий пленкообразующие вещества должны не только обеспечивать атмосферостойкость и стабильность в нормальных условиях окружающей среды, но и гарантировать прочность сцепления между покрытием и стальной основой при повышенных температурах. Пленкообразующее вещество участвует в реакции обугливания; его температура плавления, вязкость, температура пиролиза и реакция пиролиза источника кислоты должны быть соответствующим образом согласованы, чтобы обеспечить образование однородного, плотного и высокопрочного слоя расширенного углерода. С учетом экологических требований выбираются пленкообразующие вещества на водной основе, в том числе акриловые эфиры, эпоксидные смолы, полиуретаны и кремнийорганические смолы.

2.1

Акриловые смолы на водной основе

Акриловые смолы производятся путем сополимеризации мономеров, таких как акриловые эфиры и метакриловые эфиры. К распространенным типам относятся стирол-акриловые эмульсии, силикон-акриловые эмульсии и чистые акриловые эмульсии. Стирол-акриловые эмульсии содержат стирольные мономеры, а силикон-акриловые эмульсии — кремнийорганические мономеры, что обеспечивает превосходную атмосферостойкость и водостойкость по сравнению со стирол-акриловыми эмульсиями, хотя и при немного более высокой стоимости.

Относительная молекулярная масса полимеризующихся мономеров, размер частиц латекса и условия модификации значительно влияют на интумесцентные свойства огнезащитных покрытий. Исследования Сюй Цяньвэя и др. показывают, что более низкие температуры стеклования акриловых смол и меньший средний размер частиц латекса коррелируют с превосходной огнестойкостью покрытий. Увеличение соотношения кремнийорганических и стирольных мономеров способствует улучшению структуры обугленного слоя; базовая смола с молекулярной массой около 68 000 обеспечивает оптимальную структуру обугленного слоя. Структура бензольного кольца увеличивает содержание остаточного углерода в акриловых покрытиях, поэтому стирол-акриловые эмульсии обладают высокими коэффициентами расширения.

Хотя силиконово-акриловые эмульсии демонстрируют более низкие коэффициенты расширения, они обладают превосходной стабильностью и атмосферостойкостью. Качество углеродного слоя можно улучшить за счет оптимизации состава антипиренов и наполнителей. Чжу Юань использовал трехвалентную систему APP с меламиновым покрытием (MF-APP/DPER/MEL), которая, хотя и не достигала максимального коэффициента расширения, формировала более однородный, плотный и прочный углеродный слой, в конечном итоге обеспечивая значительно более высокую огнестойкость по сравнению со стирол-акриловыми эмульсиями. Кроме того, оксид графена, диоксид титана, кремнезем, соединения на основе молибдена и цинка могут улучшить структуру и прочность углеродного слоя, одновременно демонстрируя эффект подавления дыма.

Введение дополнительных мономеров для образования гибридных или сополимерных эмульсий может улучшить общие характеристики дисперсии. Ван Хуацзинь подготовил бинарную полимеризационную эмульсию акриловой смолы и акриловых мономеров, увеличив содержание твердого вещества и понизив температуру стеклования, что привело к значительному улучшению водонепроницаемости, огнестойкости и эстетических качеств поверхности. Цю Жэньчжэнь синтезировал терполимерную эмульсию акрилонитрила/винилацетата/ акриловой кислоты-2-этилгексилового эфира, которая демонстрировала более низкие температуры стеклования и размягчения. Впоследствии добавление фосфорсодержащего винилового мономера PAM-100 в сополимерную эмульсию показало, что фосфор значительно снижает температуру и скорость термического разложения полимера, повышает стабильность при высоких температурах и увеличивает содержание углеродного остатка, тем самым продлевая огнестойкость покрытия. Лю и др. использовали предварительно эмульгированный мономер и процесс полимеризации семенной эмульсии для получения модифицированной органомодифицированным монтмориллонитом эмульсии акрилового эфира с мягким ядром и твердой оболочкой, в которой мягкое ядро состояло из бутилакрилата (BA), а твердая оболочка — из метилметакрилата (MMA). Это снизило температуру стеклования эмульсии, а элемент кремния повысил термостойкость покрытия и плотность углеродного слоя.

2.2

Эпоксидные смолы на водной основе

Покрытия из эпоксидных смол на водной основе состоят из двух компонентов: эмульсии дисперсии эпоксидной смолы на водной основе и аминного отвердителя. Эпоксидные смолы обладают превосходной адгезией, устойчивостью к кислотам и щелочам, коррозионной стойкостью и превосходными механическими свойствами. Поэтому они часто используются в огнезащитных покрытиях для стальных конструкций, подверженных сильной коррозии, таких как морские платформы, промышленные установки и военные корабли.

Молекулярная структура эпоксидной смолы влияет на характеристики покрытия. Во-первых, плотность сшивания влияет на огнестойкость и антикоррозионные свойства, что требует тщательного выбора типа и дозировки отвердителя. Wang Guojian и др. использовали систему APP/MEL/PER, достигнув оптимальной антикоррозионной и огнестойкости при содержании жирного аминного отвердителя 20%. Температура разложения ароматического сегмента цепи составляет 301 °C, что ближе к температуре термического разложения антипиреновой системы APP. Следовательно, отвердители на основе ароматических аминов могут значительно повысить термическую стабильность покрытия, улучшить качество обугливания и уменьшить выделение дыма и тепла. Одновременно ароматическая цепная структура улучшает герметизирующие свойства отверждающей системы, тем самым повышая водостойкость покрытия. Во-вторых, более высокая молекулярная масса повышает термостойкость покрытия и образование обугливания. Однако чрезмерно высокая молекулярная масса увеличивает вязкость расплавленного слоя обугливания, замедляя скорость расширения обугливания и приводя к рыхлой, неравномерной структуре обугливания. Эксперименты показывают, что эпоксидная смола с средним числовым молекулярным весом 1025 г/моль обладает оптимальными огнезащитными свойствами.

Модификация эмульсий эпоксидной смолы путем введения огнезащитных элементов или функциональных групп может повысить эффективность огнезащиты. Jiang Qinghuai и др. наблюдали, что модифицированные кремнийорганическими соединениями эпоксидные покрытия демонстрировали равномерно плотные слои расширенного углерода, минимальную теплопроводность при температуре окружающей среды и самые низкие показатели дымообразования и тепловыделения.

Эпоксидные эмульсии демонстрируют отличную совместимость с различными акриловыми эмульсиями, что позволяет совместно обрабатывать их для сшивания или модификации прививкой. Например, гибридные смолы на водной основе из стирола, акрила и эпоксида могут повысить атмосферостойкость и механические свойства акриловых смол. Wang и др. смешали эпоксидную смолу с модифицированной силиконом акриловой эфирной эмульсией (14%), что значительно улучшило структуру расширенного углеродного слоя за счет повышения стойкости к высокотемпературному пиролизу и самосшиванию. Одновременно с этим кремнийсодержащие группы снизили насыщение водой и миграцию огнезащитных компонентов, тем самым повысив коррозионную стойкость и атмосферостойкость покрытия. Эмульсии акриловой смолы, модифицированные эпоксидной смолой, могут быть получены путем эмульсионной полимеризации акриловых мономеров с поверхностно-активными веществами (например, додецилсульфатом натрия, неионогенными эмульгаторами). Аминопласты также могут быть гибридизованы с эмульсиями эпоксидной смолы для улучшения механических свойств покрытия.

В настоящее время системы эмульсий эпоксидной смолы на водной основе достигли зрелости и стали коммерчески доступными. Исследования в области огнестойких покрытий на основе эмульсий эпоксидной смолы стали одной из приоритетных областей. Большинство огнестойких систем совместимы с эпоксидными или эпоксидными гибридными эмульсиями. Составы эмульсий могут быть оптимизированы с помощью инкапсуляции, прививки и смешивания для достижения комплексного улучшения дисперсии, механических свойств и огнестойкости.

2.3

Полиуретан на водной основе (PU)

Полиуретановые покрытия отвердевают при комнатной температуре, демонстрируя превосходную гибкость по сравнению с покрытиями на основе эпоксидной смолы, а также отличные эстетические качества и устойчивость к воздействию погодных условий. В полиуретановых покрытиях используются два метода огнестойкости: аддитивный

Аддитивные антипирены непосредственно входят в состав формулы, что обеспечивает простоту и гибкость применения с широким выбором доступных соединений. Обычные системы включают смеси APP/MEL/PER или APP в сочетании с другими углеродистыми агентами. Добавление EG может создать синергетический антипиренный эффект. Однако высокая дозировка, необходимая для аддитивных методов, может негативно повлиять на физические свойства и механические характеристики покрытия. В результате реактивный подход к антипиренности становится все более преобладающим.

Реактивные антипирены участвуют в синтезе эмульсии, прививании или встраивании антипиреновых элементов или групп в молекулярную цепь полиуретана. Это способствует сохранению присущей полиуретановому покрытию гибкости. Полиуретан может служить в качестве углерождающего агента, обычно включая фосфорсодержащие или фосфор-азотные двухэлементные группы в качестве источников кислоты. Например, полиуретаны, содержащие диметиловый эфир N,N-бис(2-гидроксиметил)аминоэтилфосфоновой кислоты (BHAPE), разлагаются при 200 °C с выделением фосфорной кислоты, которая далее поликонденсируется в полифосфорную кислоту, вызывая дегидратацию и обугливание полиуретана. Wang et al. [38] синтезировали пентаэритритол ди-N-гидроксиэтилфосфорамид (PDNP) и три(N,N-бис(2-гидроксиэтил)ацетилоксиэтил)фосфат (TNAP) в качестве удлинителей цепи для получения различных огнестойких полиуретанов на водной основе. При содержании PDNP 9% предельный индекс кислорода (LOI) увеличился до 26%, а при содержании TNAP 4% LOI повысился до 25,5%. Wang ввел высокоэффективные фосфорные антипиреновые группы через дифенилфосфиноксид (DOPO), достигнув оптимального LOI 32%. Gu использовал антипирены, такие как Exolit OP550 или бисфосфонильные структуры, достигнув значений LOI, превышающих 30%.

Помимо синергического действия фосфора и азота, силоксановые связи или фторсодержащие элементы могут усиливать синергическое огнезащитное действие, придавая покрытиям гидрофобность. Zhang и др. включили силанный связующий агент KH-602 в синергические огнезащитные вещества на основе фосфора и азота, создав структуры —P(=O)—O—Si—, которые улучшили гидрофобность, механические свойства и огнезащитные характеристики покрытия. Xu Wenzong и др. включили силанный связующий агент KH-550 и борную кислоту, увеличив угол смачивания покрытия с 51,0° до 98,8° и снизив максимальную скорость тепловыделения и общее тепловыделение примерно на 50%. Введение фтора еще больше повысило угол смачивания до 110°, при этом водопоглощение покрытия снизилось до 1%, а огнестойкость и термическая стабильность улучшились.

Реактивные и аддитивные антипирены могут комбинироваться. Fan Yifan и др. подготовили водорастворимые полиуретаны с внутренней огнестойкостью, используя фосфорсодержащий FR-6 в качестве удлинителя цепи, дополненного интумесцентными антипиренами (APP/DPER/MEL). Такой подход повысил огнестойкость покрытия при сохранении механических свойств.

Текущие исследования и спрос показывают, что водоразбавляемые полиуретановые огнестойкие покрытия в основном применяются для кожи и текстиля, при этом исследования в области противопожарной защиты зданий и стальных конструкций ограничены. Расширение сценариев применения существующих огнестойких систем требует дальнейшего изучения. Чтобы минимизировать влияние огнестойких добавок на полиуретановые материалы, реактивные огнестойкие методы позволяют контролировать содержание добавок на уровне ниже 10%, сохраняя при этом отличную стабильность покрытия. Однако антипирены должны участвовать в реакции синтеза эмульсии, что ограничивает выбор типов и создает большие проблемы при адаптации сценариев.

2.4

Силикон

Силиконовые покрытия используют силиконовые полимеры или модифицированные силиконом полимеры в качестве основных пленкообразующих веществ. Силиконовые покрытия обладают превосходной термостойкостью, а побочные продукты разложения (например, циклополисилоксаны) являются негорючими веществами. Конечный продукт разложения, кремнезем, повышает прочность слоя обугливания. Низкая поверхностная энергия структуры —Si—O—Si— повышает гидрофобность покрытия. Следовательно, они особенно подходят для огнестойких стальных конструкций в специализированных областях применения, таких как военная и морская среда.

Благодаря присущей органосиликоновым покрытиям огнестойкости, добавление ЭГ обеспечивает огнестойкую защиту подложки. В качестве наполнителей используются органические глины, карбонат кальция и SiO₂. Наночастицы органической глины равномерно встраиваются в углеродный слой и силикатный слой, повышая прочность углеродного слоя. Карбонат кальция образует керамический силикат кальция при повышенных температурах, улучшая теплоизоляцию и огнестойкость. SiO₂ способствует образованию тетраэдрических сшитых углеродных слоев во время пиролиза.

Помимо синтеза силиконово-акриловых эмульсий, силиконовые покрытия также могут быть просто смешаны с водорастворимыми акриловыми пленкообразующими агентами. Донг и др. из Университета Тунцзи использовали смесь кремнийорганической эмульсии и самосшивающегося полиакрилата в качестве пленкообразующего агента, применяя огнестойкую систему APP/PER/MEL. Такой подход улучшил реологические свойства покрытия и увеличил содержание углеродного остатка. Однако избыток кремнийорганической эмульсии привел к неравномерной пористости углеродного слоя, что снизило эффективность теплоизоляции.

Таким образом, технологии на основе акриловых и эпоксидных смол на водной основе являются зрелыми и находят более широкое применение в огнестойких покрытиях для стальных конструкций. Полиуретановые и силиконовые смолы на водной основе обладают превосходными характеристиками при более высокой стоимости, что делает их подходящими для сложных применений, а также для других сценариев.

3

Пигменты и наполнители

Наполнители не только служат в качестве пигментов и повышают водостойкость и атмосферостойкость покрытий, но также часто участвуют в реакциях образования угля, обеспечивая тем самым синергетическое огнезащитное действие и подавление дыма. К распространенным наполнителям относятся диоксид титана, кремнезем и различные силикаты, гидроксид алюминия и гидроксид магния, карбонат кальция, оксид цинка, а также экологически чистые наполнители из биомассы и новые наноматериалы.

3.1

TiO₂

Диоксид титана является наиболее широко используемым белым пигментом, обычно встречающимся в формах рутила и анатаза. Рутиловая форма имеет более компактное расположение атомов и относительно стабильную кристаллическую структуру. Анастатическая форма является низкотемпературной фазой, которая при повышенных температурах около 1000 °C превращается в рутил. Следовательно, огнезащитные покрытия, содержащие рутиловый TiO₂, демонстрируют более высокую огнестойкость по сравнению с аналогичными системами, в которых используется анастатический TiO₂.

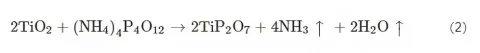

TiO₂ участвует в реакциях пиролиза. Для водорастворимых эпоксидных смол и силиконо-акриловых эмульсионных огнезащитных покрытий, в которых используются системы антипиренов APP, анализ рентгеновских дифракционных картин остаточного углерода показывает превращение TiO₂ в пирофосфат титана (TiP₂O₇), как показано в уравнении реакции (2):

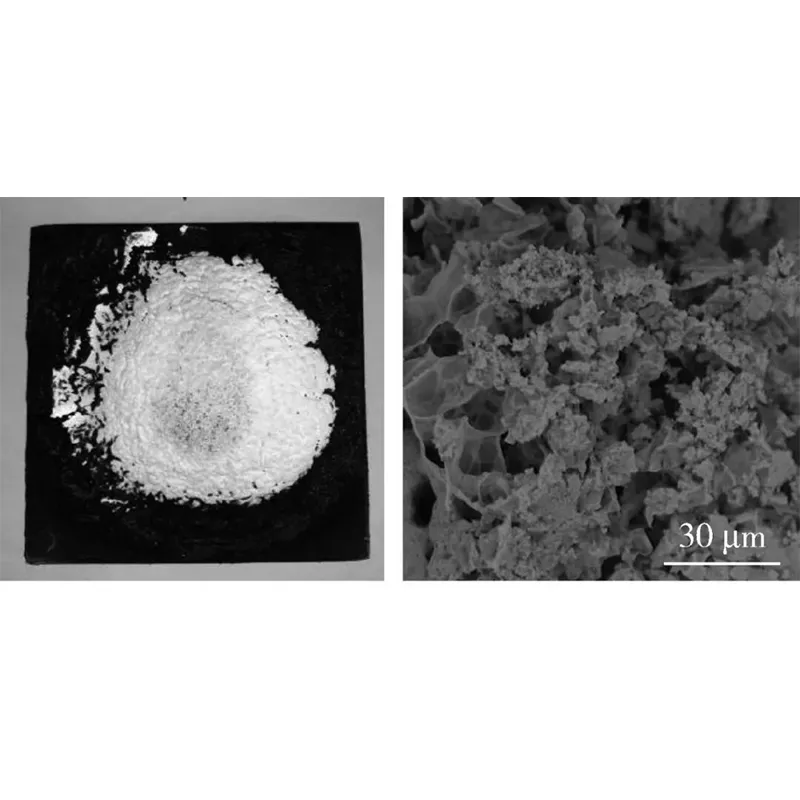

Сформированный пирофосфат титана и остаточный TiO₂ образуют твердый белый неорганический минеральный слой на поверхности углеродного слоя, значительно повышая его механическую прочность и целостность (рис. 3). Внутри углеродного слоя изображения SEM показывают частицы TiO₂, адсорбированные на углеродной структуре, что делает слой более компактным и жестким. Однако чрезмерно высокое содержание неорганических веществ увеличивает вязкость расплавленного углеродного слоя и снижает его скорость расширения. Оптимальный эффект совместимости достигается при атомном соотношении Ti/P, равном 0,9. Другие функциональные наполнители обычно используются в сочетании с TiO₂. Следует отметить, что EG взаимодействует с TiO₂, изменяя температуру пиролиза, продукты и вязкость расплавленного углеродного слоя, а также снижая коэффициент расширения. Поэтому пропорции требуют оптимизации для решения проблем совместимости, касающихся температуры, продуктов и вязкости.

Порошок TiO₂ с наноразмерными частицами обладает большей удельной поверхностью, что увеличивает реакционную поверхность и, таким образом, обеспечивает более высокую эффективность реакции и более сильные адсорбционные свойства. Добавление от 1% до 5% дает оптимальные результаты, а также обеспечивает подавление дыма, антибактериальный эффект и устойчивость к ультрафиолетовому излучению. В углеродном слое нано-TiO₂ адсорбируется более легко, что значительно повышает прочность углеродного слоя и улучшает однородность структуры.

3.2

SiO₂ и силикаты

SiO₂ и силикаты в изобилии содержатся в природе, обладают превосходной стабильностью, низким уровнем дымообразования и без запаха при сгорании. Добавление небольшого количества нано-SiO₂ в ультратонкие водоразбавляемые огнезащитные покрытия позволяет сформировать трехмерную сетевую структуру внутри пленки покрытия, тем самым повышая стабильность покрытия и прочность слоя обугливания. Wang et al. добавили наночастицы SiO₂ в систему APP/PER/MEL, что повысило коррозионную стойкость огнезащитного покрытия, которое сохранило отличную огнестойкость после 500 часов испытания в солевом тумане. Однако избыточное количество SiO₂ может вызвать растрескивание углеродного слоя из-за неравномерного теплового расширения. Силикатные минералы обладают отличными огнезащитными свойствами, а их слоистая структура эффективно блокирует теплопередачу и обеспечивает водостойкость.

Силикат циркония с молекулярной формулой ZrSiO₄ является природным силикатом. В сочетании с чешуйчатым графитом и борной кислотой силикат циркония проявляет синергетический эффект с антипиренами на основе фосфора, что делает его подходящим для систем эпоксидной смолы/APP/MEL. Результаты исследования Уллаха показывают, что 5% силиката циркония увеличивают количество углеродных остатков, повышая содержание углерода до 60,87% и снижая содержание кислорода до 28,09%.

Тальк в основном состоит из гидратированного силиката магния и имеет слоистую кристаллическую структуру с большой удельной поверхностью. Его добавление усиливает реакцию сшивания фосфатов, образуя более богатые фосфором сшитые и ароматические структуры. Кроме того, прокаливание при 1000 °C дает керамикоподобный остаток, который улучшает стабильность и плотность расширенного слоя обугливания, тем самым увеличивая выход обугливания. Xu Zhisheng и др. провели реакцию талька (5% по массе) с гибким фосфатом (PPB) для синтеза новых антипиренов на основе талька с привитым фосфатом (TPPB). Смешивание их с метилированной меламиноформальдегидной смолой (MF) улучшило однородность дисперсии талька, что позволило покрытиям сохранить высокую прозрачность при одновременном снижении коэффициента распространения пламени на 81,6% и плотности дыма на 43,6%. Максимальный остаток обугливания достиг 30,1%. Нанопористая структура талька еще больше повышает пористость слоя обугливания. Коэффициент распространения пламени и плотность дыма были снижены на 81,6% и 43,6% соответственно, а максимальный выход обугливания достиг 30,1%. Нанопористая структура талькового порошка способствует повышению пористости слоя обугливания.

Волластонит, состоящий в основном из Ca₃Si₃O₉, является минералом метасиликата кальция. Zia и др. обнаружили, что добавление 5% глины и волластонита позволяет контролировать температуру поверхности стальной подложки ниже 113 °C. Присутствие бората алюминия, борной кислоты и оксидов кремниевой кислоты повышает термическую стабильность, давая остаточную массу углерода до 46% с 50% увеличением содержания углерода.

Каолинит с молекулярной формулой Al₂O₃•2SiO₂•2H₂O имеет кристаллическую структуру, состоящую из двух слоев тетраэдров диоксида кремния, разделенных слоем октаэдров оксида алюминия. Его слюдоподобная ламеллярная структура обеспечивает термостойкость, барьерные свойства и высокую устойчивость к ультрафиолетовому излучению. Каолинит повышает температуру термического разложения эпоксидных смол, образуя керамический защитный слой при повышенных температурах. Типичная добавка каолинита составляет от 5% до 7%. Монмориллонит (MMT), разновидность каолинита, имеет отрицательный поверхностный заряд с немного отличающимся расположением межслойных наслоений. Его параллельные нанослои не только обеспечивают газо- и теплоизоляционные свойства, но и препятствуют миграции антипиренов в покрытиях, тем самым повышая водостойкость и коррозионную стойкость. MMT имеет тенденцию к агрегации при добавлении; органически модифицированный MMT решает проблемы дисперсии. Пирофосфат натрия и MMT подвергаются ионному обмену для синтеза модифицированного натрием монтмориллонита (Na⁃REC), который улучшает адгезию покрытия за счет уменьшения микроскопической шероховатости поверхности. Его ламеллярная структура дополнительно улучшает огнестойкость, теплоизоляцию и подавление дыма. Бентонит в основном состоит из MMT. Каур нанес огнестойкое покрытие, содержащее 6% бентонита и этиленгликоля, на стальные поверхности, загрунтованные фосфатом цинка. Это снизило температуру стальных пластин до 170 °C, увеличило количество углеродных остатков до 33,45% и повысило прочность углеродных остатков на сдвиг до 9,90 МПа.

3.3

Магниево-алюминиевые соединения

Магниево-алюминиевые соединения являются широко используемыми антипиренами, включая гидроксид магния, гидроксид алюминия и слоистые двойные гидроксиды (LDH). При использовании в чистом виде их добавки являются относительно высокими. Обычно они смешиваются с химически расширяющимися антипиренами, при этом добавка контролируется на уровне ниже 5% для достижения синергетического антипиренного эффекта. При нагревании гидроксид магния и гидроксид алюминия разлагаются с образованием водяного пара, который отводит часть тепла. Остаточные оксиды металлов улучшают прочность и плотность слоя обугливания. Химические уравнения этих реакций приведены в уравнениях (3) и (4).

В покрытиях на основе эпоксидной смолы добавление гидроксида алюминия повышает огнестойкость и водостойкость, а гидроксид магния в первую очередь улучшает адгезионную прочность покрытия. В акриловых покрытиях молекулы воды, выделяющиеся при разложении гидроксида алюминия, влияют на адгезию углеродного слоя, увеличивают пористость и снижают прочность углеродного слоя, влияют на зарождение пузырьков и снижают коэффициент расширения и пределы огнестойкости. Модификация поверхности может улучшить дисперсию наноразмерных частиц гидроксида алюминия.

LDH — это слоистые двойные гидроксиды с молекулярной формулой Mg₆Al₂(OH)₁₆CO₃·4H₂O. Наноразмерный гидротальцит способствует реакциям этерификации в системах APP/PER/EN. Его кристаллическая структура состоит из положительно заряженных основных слоев и межслойных анионов, соединенных нековалентными связями. Химический состав основных слоев, внутренняя пространственная структура, размер зерен и распределение интеркалированных агрегатов, а также тип и количество межслойных анионов могут быть отрегулированы. Например, модифицированные фосфорной кислотой LDH⁃P, модифицированные глюконовой кислотой LDH⁃GL и модифицированные карбонатом варианты (CaAlCO₃⁃LDHs, MgAlCO₃⁃LDHs) демонстрируют увеличение межслойного расстояния за счет включения фосфора. Ионы металлов образуют трехмерные сети с углеродом посредством хелатирования, что приводит к получению более плотных и однородных углеродных пен, которые укрепляют структурную целостность. Кроме того, наноразмерная слоистая структура в определенной степени обеспечивает тепловые и барьерные свойства материала. Соединения алюминия и магния широко доступны, а материалы, подобные LDH, присутствуют в некоторых шлаковых отходах. Магниевая стружка, извлеченная из лома магниевых сплавов, демонстрирует синергетическую огнестойкость с системой APP/PER/MEL, что имеет положительные последствия для контроля затрат и защиты окружающей среды за счет рационального использования.

3.4

Другие соединения

Наполнители, содержащие цинк, железо и молибден, обладают дымоподавляющими свойствами. Сун Сяохуэй и др. разработали огнезащитное покрытие для стальных конструкций с использованием системы расширения из чистой акриловой эмульсии/APP/MEL/PER. Они наблюдали, что добавление 18,75 частей бората цинка привело к плотности дыма всего 10,3 и продолжительности огнестойкости до 126,3 минут. В исследовании Ху Чжунву и Сянь Цайцзюнь оксид цинка продемонстрировал значительно более слабые огнезащитные свойства, чем борат цинка, что указывает на превосходную синергетическую способность подавления дыма у комбинаций цинка и бора. В эпоксидных и акриловых покрытиях молибден, присутствующий в молибдате аммония и молибдате меди, продемонстрировал значительные дымоподавляющие свойства. Дисилицид молибдена (MoSi₂) также может образовывать керамикоподобный слой. Соединения на основе железа могут действовать как катализаторы окисления, уменьшая образование дыма и сажи. Испытания с использованием конического калориметра показывают, что желтый оксид железа и зеленый оксид железа значительно снижают скорость тепловыделения и общее тепловыделение. Однако ярко выраженная окраска соединений на основе железа накладывает определенные ограничения на их использование в покрытиях.

Синергетический эффект может быть достигнут за счет комбинации нескольких наполнителей. Ян использовал модифицированные органотитаном нанолисты гексагонального нитрида бора (h-BN) в смеси с MPP/DPER/MEL для обеспечения огнестойкости эпоксидных покрытий. С одной стороны, слоистая структура нанолистов придает покрытию водостойкость, огнестойкость и дымоподавляющие свойства, одновременно повышая его стойкость к окислению. В то же время группы Ti⁃O на гибридной поверхности при повышенных температурах образуют диоксид титана и пирофосфат титана, обеспечивая синергетическую огнестойкость, схожую с TiO₂. Связующее вещество поли(допамин) улучшило дисперсию h⁃BN, способствуя стабильности покрытия. Fan et al. использовали модифицированные короткие волокна карбоната кальция микрометрового масштаба для формирования однородной сетевой структуры в слое расширения. Наночастицы ZrO₂, модифицированные силановым связующим агентом Z-6030, были переплетены по всей поверхности, что значительно улучшило теплоизоляцию и предотвратило окислительное разложение.

3.5

Наполнители из биомассы

Наполнители из биомассы являются экологически благоприятными, причем изначально внимание привлекали известковые биозаполнители из-за их сходства с традиционными наполнителями. Яичная скорлупа и раковины моллюсков в основном состоят из карбоната кальция. После промывки, ультразвуковой обработки и измельчения они превращаются в порошки микро- или даже наноразмера, которые могут служить синергетиками. Наноразмерные частицы повышают адгезионную прочность покрытия. Уникальная микроструктура и следы органических/минеральных элементов в наполнителях из биомассы дают дополнительные преимущества. Например, органические вещества в наполнителях из раковин моллюсков уменьшают пожелтение, образование пузырей и мелование покрытий, тем самым сводя к минимуму миграцию и разложение антипиренов. Однако сложные процессы предварительной обработки увеличивают затраты на применение, а стабильность компонентов оказывается сложной для контроля.

Пальмовый жмых (POC) является побочным продуктом производства пальмового масла. Исследователи, в том числе Мустапа из Малайзии, адаптировали POC в качестве наполнителя в интумесцентных покрытиях с использованием акриловых пленкообразующих веществ. Используя базовую интумесцентную систему APP/PER/MEL, была достигнута синергетическая огнестойкость с минимальным количеством неорганических наполнителей, таких как диоксид титана, гидроксид магния и гидроксид алюминия, что позволило соответствовать стандартам огнестойкости.

3.6

Повышенная огнестойкость за счет новых наноматериалов

Наноматериалы обладают исключительно большой площадью межфазного контакта и высокой эффективностью реакции, что позволяет им оказывать макроскопическое качественное воздействие на всю систему огнестойкости при минимальном добавлении. В таблице 2 представлены современные составы огнестойких покрытий для стальных конструкций с использованием нанодобавок, а также температуры их обратной поверхности и время тепловой стойкости при испытаниях на горение больших панелей.

Таблица 2 Составы огнезащитных покрытий для стальных конструкций с использованием нанодобавок и результаты испытаний на горение больших панелей

| Наноматериалы | Система огнестойкости | Содержание антипиренов/% | пленкообразующее вещество | Задняя температура, время/°C, мин. | Ссылки |

| TiO2 | APP/PER/MEL | 50 | акрил | 289、60 | Бехешти Бехешти[66] |

| TiO2 | APP/DPER/MEL | 65 | Эпоксидная смола | 329、30 | Ван Кэ [69] |

| TiO2 | APP/PER/MEL | — | акрил | —、100 | Сянь Цайцзюнь [48] |

| SiO2 | APP/PER/MEL | — | акрил | —、110 | Сянь Цайцзюнь [48] |

| TiO2@ZnO | APP/PER/MEL | 40 | — | —、118 | Цзоу Минь [70] |

| SiO2 | APP/DPER/MEL | 30 | акрил | 306、111 | Ван [71] |

| SiO2 | APP/PER/MEL | 50 | акрил | 440、130 | Ван [47] |

| Al(OH)2 | APP/PER/MEL | 42 | Акрил/эпоксидная смола | 300、70 | Чжан Гуанюй [72] |

| Яичная скорлупа | APP/PER/MEL | 44 | винилацетат | 364、100 | Тис [73] |

| Базальт | APP/MEL/EG | 23 | Эпоксидная смола | 190、60 | Ясир [74] |

| Сульфат магния | APP/PER/MEL/EG | 30 | Силиконово-акриловая эмульсия | 400、96 | У Цзиньтянь [75] |

| Многослойные углеродные нанотрубки (MWCNT) | APP/MEL/EG | 35 | Эпоксидная смола | 273、60 | Уллах [76] |

| LDHs | APP/PER/EN | 40 | акрил | 400、100 | Ван [56] |

| LDHs-GL | APP/PER/MEL | — | акрил | 350、33 | Хан [58] |

| MgAlCO3-LDHs CaAlCO3-LDHs | APP/PER/MEL | 37.7 | Акрил/Амино | 181、60 | Ху [59] |

| Диоксид титана/графен | APP/PER/MEL/EG | 50 | Эпоксидная смола | 278、30 | Шао Чжихэн [77] |

| GO | APP/PER/MEL | 46 | акрил | —、120 | Ли Хунфэй [78] |

| h-BN | APP/PER/MEL | 40.2 | Стирол-акриловая/эпоксидная смола | 161、60 | Wang [11] |

| GO/CNTs | APP/DPER/MEL | 37 | акрил | 289、30 | Жан [79] |

| h-BN@PDA@Ti | MPP/DPER/MEL | 25 | Эпоксидная смола | 198、60 | Ян [64] |

| h-BN@PDA@CNT | MPP/DPER/MEL | 25 | Эпоксидная смола | 171、60 | Ян [80] |

| LDH@PDA@ZrO2 | APP/DPER/MEL | 25 | Эпоксидная смола | 177、60 | Ван[4] |

Большинство неорганических нанонаполнителей представляют собой зрелые наночастицы, такие как наногидроксид алюминия, нано-TiO₂ и нано-SiO₂. Для пигментов и наполнителей, в которых используется нано-TiO₂, диапазон добавления широк и обычно составляет около 5%. Наногидроксид алюминия обычно добавляется в количестве от 7% до 9%. Нано-SiO₂ может вызывать разрыв углеродного слоя, его использование варьируется от 1,5% до 6%.

Помимо физического смешивания, наночастицы могут быть включены в системы огнезащиты посредством химических реакций для повышения стабильности покрытия. Например, синтез нанокомпозитов APP-TiO₂ на основе замешивателя Ван Ке способствует более полной реакции между APP и диоксидом титана при повышенных температурах, образуя пирофосфат титана. Это способствует фиксации фосфора и укреплению углеродного слоя.

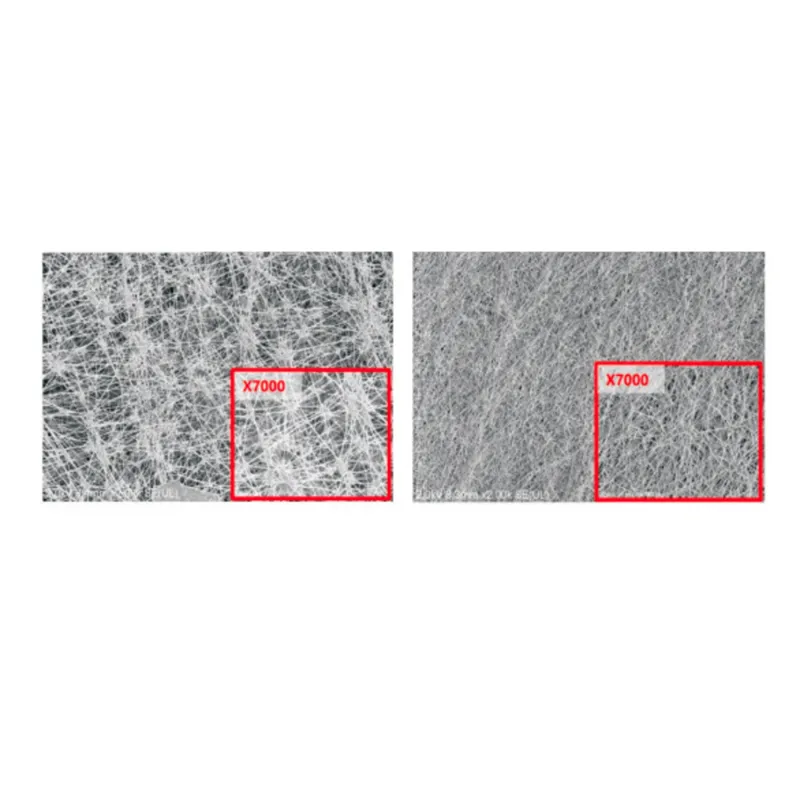

Минеральные волокна, такие как базальтовые волокна и ворсинки сульфата магния, являются традиционными одномерными материалами, которые служат в качестве волокнистых скелетов. Однако их дисперсия остается сложной проблемой, которую необходимо преодолеть. Углеродные нанотрубки представляют собой трубчатые структуры, образованные скручиванием одно- или многослойных графеновых листов. Однослойные углеродные нанотрубки имеют диаметр около 1 нм, а многослойные углеродные нанотрубки (MWCNT) имеют диаметр от 2 до 100 нм. Расстояние между слоями составляет около 0,34 нм, а длина достигает микрометрового масштаба. MWCNT обеспечивают высокую производительность и определенное ценовое преимущество. Обильные наноразмерные поры и уникальная слоистая структура на поверхности углеродных нанотрубок обеспечивают отличные адсорбционные свойства, превосходную механическую прочность и термическую стабильность. В результате они демонстрируют улучшенные синергетические огнезащитные свойства и более управляемые характеристики дисперсии. Уллах и др. добавили 0,5% MWCNT в огнестойкое покрытие на основе эпоксидной смолы. После 60-минутного испытания на горение большого панели температура подложки на обратной стороне снизилась с 367 °C до 273 °C, а коэффициент расширения увеличился на 42,31%. Содержание остаточного углерода увеличилось до 29,35 %. После 90-дневного испытания на старение практически не было замечено никаких изменений в микроструктуре покрытия, и оно по-прежнему соответствовало требованиям огнестойкости ASTM D6695-03. Это в первую очередь связано с тем, что во время горения углеродные нанотрубки не только укрепляют каркас углеродного слоя, но и эффективно адсорбируют тепло и газы, такие как NO₂ и CO₂, демонстрируя превосходные теплоизоляционные и дымоподавляющие свойства по сравнению с традиционными нановолокнами.

Двумерные материалы представляют собой листообразные структуры с наноразмерной толщиной, уникальный слоистый барьерный эффект которых задерживает теплопередачу, предотвращает утечку продуктов пиролиза и ингибирует диффузию кислорода. Их сильные адсорбционные свойства усиливают подавление дыма. Двумерные материалы, используемые в огнезащитных покрытиях стальных конструкций, включают слоистые двойные гидроксиды (LDH), графен и оксид графена (GO), а также гексагональный нитрид бора (h-BN). Графен и GO обладают высокой термостойкостью и отличными механическими свойствами, что делает их пригодными для использования в эпоксидных и акриловых огнезащитных покрытиях. Значительные π-π-взаимодействия и силы Ван-дер-Ваальса между слоями графена ухудшают его диспергируемость. Напротив, обильные кислородсодержащие функциональные группы GO не только увеличивают межслойное расстояние и ослабляют π-π-связи, но и облегчают модификацию с помощью различных функциональных групп, расширяя сферу его применения. Ли Хунфэй и др. наблюдали увеличение времени огнестойкости образца на 59,5 % при добавлении всего 0,025 % наночастиц GO.

Комбинация различных наноматериалов дает синергетический эффект огнестойкости. Например, интеграция графена с углеродными нанотрубками существенно увеличивает содержание углерода в углеродных слоях, а графен дополнительно улучшает водостойкость, механические свойства и уровень адгезии покрытия. Вдохновленные мидиями, исследователи определили полидопамин (PDA) как отличный адгезив для сборки многомерных наноматериалов. Ян и др. использовали PDA и силановый связующий агент (KH560) для закрепления углеродных нанотрубок на нанолистах h⁃BN для огнестойких покрытий из эпоксидной смолы. Образцы, содержащие 2% нанодобавок, продемонстрировали снижение температуры задней поверхности на 89,3 °C и увеличение остатка обугливания на 11,05%. Wang и др. использовали PDA для иммобилизации наночастиц оксида циркония в слоистой структуре LDH, повысив как максимальную температуру пиролиза, так и содержание углеродного остатка, продемонстрировав при этом теплоизоляционные и дымоподавляющие свойства.

4

Заключение

При воздействии огня ультратонкие огнестойкие покрытия на водной основе образуют защитный слой обугливания на стальных конструкциях, задерживая повышение температуры металлической подложки. Современные покрытия для стальных конструкций содержат относительно высокий уровень антипиренов, что может ухудшить механические свойства покрытия и его устойчивость к атмосферным воздействиям. Изоляция антипиренов в микрокапсулах повышает огнестойкость и улучшает долговечность покрытия. Применение новых высокоэффективных антипиренов и передовых наноматериалов имеет значительный потенциал развития.

Пленкообразующие вещества на водной основе являются экологически чистыми и составляют значительную часть покрытия, непосредственно определяя его экологичность и атмосферостойкость, а также оказывая значительное влияние на огнестойкость и теплоизоляцию. Разработка гибридных эмульсий или введение огнестойких элементов, таких как кремний, фтор и бор, посредством реакций для получения эмульсий с внутренней огнестойкостью, является предметом текущих исследований.

Что касается анализа механизмов, основная функция огнезащитных покрытий стальных конструкций заключается в предотвращении повышения температуры. Однако в текущих исследованиях недостаточное внимание уделяется надежности адгезии обугливания, структурной целостности и теплопроводности. Необходимо усилить междисциплинарное сотрудничество между физикой, химией и материаловедением, чтобы продолжать продвигать разработку новых огнезащитных покрытий для стальных конструкций, которые будут высокоэффективными, устойчивыми к воздействию погодных условий, многофункциональными, удобными и экологически безопасными.

0